クラレが自家発電所の運用最適化システムを導入、蒸気の需要予測から計画立案:製造IT導入事例

東芝エネルギーシステムズは、IoTを活用した自家発電所の運用最適化システムを、クラレから受注した。気象変動や事業所内の電気、蒸気の需要予測に基づいて、発電所全体として最適な運用計画を立案、提案するシステムとなる。

» 2020年04月28日 09時00分 公開

[MONOist]

東芝エネルギーシステムズは2020年3月25日、IoT(モノのインターネット)を活用した自家発電所の運用最適化システムを、クラレから受注したと発表した。

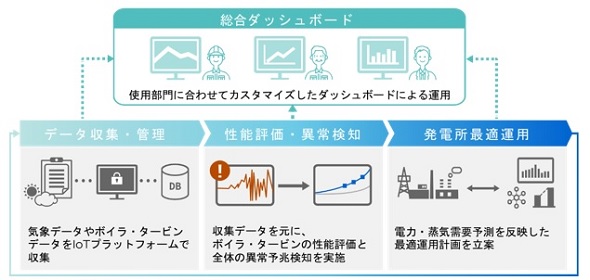

クラレの自家発電所では、複数台の発電設備が稼働し、事業所内へ電気と蒸気を供給している。今回、東芝エネルギーシステムズが受注したシステムは、気象変動や事業所内の電気、蒸気の需要予測に基づいて、発電所全体として最適な運用計画を立案、提案するものだ。

この他にも、発電プラントの熱効率モデルを構築して実際の運転性能値とモデルベースの性能値を比較評価する機能や、異常兆候を早期発見する機能、蓄積したさまざまなデータをビッグデータとして連携、活用する機能も提供する。

同社では、2018年にクラレの発電所の最適運用に向けた検討業務を行っており、その結果と具体的な提案が評価され、今回の受注となった。今後、試運転を経た後、2020年12月の運用開始を目指す。

関連記事

トヨタ生産方式と設備保全、IoT活用をどう考えるか

トヨタ生産方式と設備保全、IoT活用をどう考えるか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第2回となる今回は、設備保全へのIoT活用のポイントについて紹介します。 故障予知は前提、“真の予兆保全”を実現するために必要になるもの

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。 当たらない需要予測とうまく付き合う法

当たらない需要予測とうまく付き合う法

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 リードタイムを短縮する4つの方策はこれだ!

リードタイムを短縮する4つの方策はこれだ!

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 そんな日程じゃ無理! といえない生産管理者

そんな日程じゃ無理! といえない生産管理者

日本が世界に誇るモノづくり文化の中で、おそらく最も地味な役回りを演じているのが生産管理部門だ。彼らはどんな苦労を抱えて日々の仕事をこなしているのか。普段聞くことのできない彼らの本音を語ってもらった。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

運用最適化システム(イメージ) 出典:東芝エネルギーシステムズ

運用最適化システム(イメージ) 出典:東芝エネルギーシステムズ