金属板を「切る・抜く・曲げる」――似ているけど違う精密板金加工とプレス加工:ママさん設計者が教える「設計者のための部品加工技術の世界」(2)(2/3 ページ)

» 2019年11月20日 10時00分 公開

[藤崎 淳子/Material工房・テクノフレキス,MONOist]

切断、穴あけを行う外形加工、曲げ加工

展開図から加工データを作成したら、レーザー加工機、あるいはタレットパンチプレスを使い、切断、穴あけといった金属板の外形加工を行います。参考までに、図6に示した加工機の加工範囲は2500×1270mmで、いわゆるシハチ(4尺×8尺)板をそのまま乗せて加工できるものです。

最近では、より高効率な外形加工ができる、パンチレーザ複合加工機を導入する精密板金加工会社も増えています。この加工機は切断、穴あけだけではなく、従来別工程だったバーリングやタッピングなども統合し、全てを1台でこなすことが可能です。

通常のレーザー加工機は、赤外線を発振し、炭酸ガスを増幅媒体としてそのエネルギーを材料に吸収させることで切断していく、CO2レーザーを採用しています。このデメリットは、赤外線を跳ね返す力を持つ純アルミや銅などの非鉄金属が加工できないことです。その対策として、かつてはタレットパンチによる切断が主流でしたが、近年では、赤外線よりも短い波長のエネルギーを使い、集光性に優れた光ファイバーを増幅媒体に用いた微細ファイバーレーザー加工機の使用が増えています。

切断工程の次は、曲げ工程です。ベンダーの制御はNC(数値制御)化されていても、作業は図8のように1つずつ人間の手で行います。ですから、月産数千個〜数万個などという数量を精密板金加工で対応することは現実的ではありません。それほどの数量が必要であれば、正規に金型を製作してプレス加工へ移行すべきです。

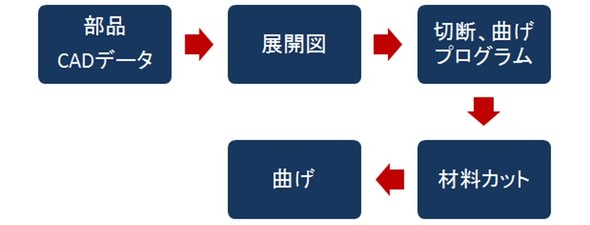

精密板金加工のおおまかな流れをまとめると以下のようになります(図9)。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

Special SitePR

あなたにおすすめの記事PR