いすゞと日野が開発した国産初のハイブリッド連節バス、そのモノづくり力(後編):メイドインジャパンの現場力(25)(1/4 ページ)

いすゞ自動車と日野自動車は2019年5月27日、両社で共同開発した技術を基にした「エルガデュオ」「日野ブルーリボン ハイブリッド 連節バス」の発売を発表した。本稿ではこれに先立ち、同年5月24日に開催された共同開発技術の発表会の内容を紹介。後編では連節バスに使用されている製造技術と工場について説明する。

いすゞ自動車と日野自動車は2019年5月27日、両社で共同開発した技術を基にした「エルガデュオ」「日野ブルーリボン ハイブリッド 連節バス」の発売を発表した。本稿ではこれに先立ち、同年5月24日に開催された共同開発技術の発表会の内容を紹介する。前編では、ハイブリッド連節バスに新たに搭載された技術を紹介したが、後編ではこれらを製品として送り出すジェイ・バス宇都宮工場での製造技術や工場の様子を紹介する。

既存のバス製造ラインをできる限り活用

ジェイ・バスは、日野自動車といすゞ自動車のバス車体製造部門を経営統合して2002年に誕生した会社だ。国内に本社 小松工場と宇都宮工場の2工場を持つが、連節バスの製造を行うのは宇都宮工場となる。

宇都宮工場は主に路線バスの車体製造を行っており、敷地面積は11万1855m2、工場の延べ床面積は4万6694m2。従業員数は1862人(2018年4月1日)である。バス車体の設計から開発、製造までを一貫して担う。デジタル化を進めているために柔軟な対応が取れることが特徴だとしている。

いすゞ自動車と日野自動車から発表された連節バスはこのジェイ・バス宇都宮工場で生産するが、「連節バスの開発は数年前から本格化してきたが、当初からどうやって作るかというのが難しい問題だった。紆余曲折がある中でできる限り通常のバスと同じラインで作れるようにしようという方針を決めた」とジェイ・バス 常務取締役の中井徹氏は述べる。

前編でも紹介したように連節バスを国内で生産するのは初めてのことだ。「通常のバスと大きく異なるのは連節する後ろの車室部分である。これをどのように効率的に作るのかということがポイントだった」と中井氏は語る。

路線バスは、椅子や手すりの数や形状、看板の設置や各種電装品など、顧客となるバス会社によって全て異なる「カスタマイズ製品」となる。ジェイ・バス宇都宮工場での製造ラインは、車体の前部や尾部の結構(組み立て)から下部および全体を結合し、車体の形をまず製造する。塗装した後、椅子や手すり、エアコン、天井内装、エンジンなどの各種艤装の組み立てを行う。そして最後に検査棟で検査をするという流れだ。

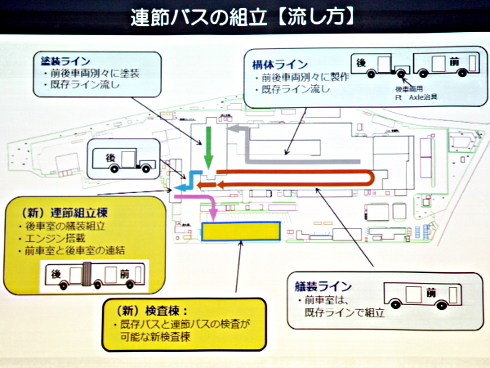

連節バスでも基本的には同じ流れとなる。前車部については、通常のバスと同じ生産ラインで流す。後車部も、結構と全体結合、塗装までは同じ流れとなる。艤装からは構成が大きく変わるので新たに用意した「連節組み立て棟」に移し、後車室の艤装組み立て、エンジン搭載などを行う。そして既存ラインで組み立てた前車と後車を連結し、検査棟で運ぶという流れとなる。

検査棟は連節バスが検査できるように新設

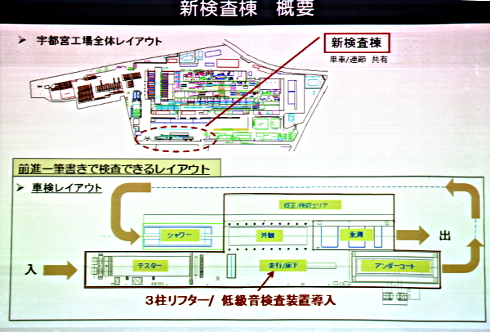

連節バスでは、11.2m車に比べると約1.6倍の長さとなる17990mmとなるため、従来の検査棟では入りきらない。また、車軸が3軸となるため、走行検査設備の増設も必要だった。そこで新たに検査棟を建設したという。中井氏は「連節バスに必要な設備は加えつつも、基本的には通常のバスと合わせて検査するということを想定して建設した」と設計思想について述べている。

検査工程は、テスター、走行および床下検査、アンダーコート検査などを経て、シャワー検査、外観検査、重測という工程となる。一度検査棟の外に出るが、基本的には一筆書きが可能な1本のライン構成をとっている。

これらの取り組みにより、品質や安全性を確保しつつ効率的な連節バスの生産を可能とした。受注次第ではあるが「現状では年間17台の生産能力の設備を用意している」(中井氏)としている。

次ページからは、既存のバス製造の様子を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

ジェイ・バス 常務取締役の中井徹氏

ジェイ・バス 常務取締役の中井徹氏