つながることで生まれる“際”が課題、「Lumada」は協創で解決する:製造業IoT(2/2 ページ)

改善からその先のイノベーションに発展させることが重要

また製造業では、バリューチェーンだけにとどまらず、商品の設計開発に関わるエンジニアリングチェーンや、開発した製品を工場で生産するためのプロダクションマネジメントチェーンも複雑に絡み合っており、多くの“際”が存在するのが実情だ。「“際”にある問題を解決することで、全体最適化にスムーズに進んでいけるということを理解し、目的をもって手段を適用することが重要」(森田氏)だという。

このようなバリューチェーンの最適化を推し進めるためには、日本の製造業が得意とするさまざまな改善を積み上げることが前提になる。日立は、独自に策定した「Maturity Model(成熟度モデル)」に基づいて、成熟レベルをステップアップさせていくフレームワークを提案している。森田氏は、このMaturity Modelの中でも、改善にとどまらずイノベーションに発展させることが重要だと説いた。「グローバルで戦っていくためには、日本の技術やノウハウの集約によるモノづくりの進化が必須条件であり、改善からその先のイノベーションに発展させることが重要だ。日本の製造現場には、これまで各社がそれぞれ改善を重ねて、高いレベルへ到達したモノづくり力がある。しかし、このモノづくり力から、さらにスピード感のある成長へと企業を導くためには、個別改善では限界がある。この『壁』を乗り越えるため、自社単独の改善から、さまざまな『つながり』によるイノベーションを起すことが必要だろう」(森田氏)。

このイノベーションを起す方法として日立が重視しているのが「顧客協創」であり、それを実現するのがデジタルソリューションIoTプラットフォームの「Lumada」である。顧客の経営課題や社会課題の解決を原点に据え、日立グループに加えて、ITパートナー、研究パートナー、OTパートナーが参画する協創の場を提供するというのがLumadaのコンセプトとなる。

2016年に発表されたLumadaでは、そのユースケースから抽出されたOTとITのノウハウがパッケージ化されており、現在までに300〜400が蓄積されているという。森田氏は「これらのパッケージを的確に組み合わせて、さまざまな課題の解決を目指すのがLumadaの根本的なプラットフォームの考え方になる」と説明する。

Lumadaの強みは、日立が自社工場をはじめとする現場で積み重ねてきたノウハウをベースとするソリューションを提供することだけでなく、オープンなIoTプラットフォームとして顧客と積み重ねてきた協創にある。

森田氏は、バリューチェーンにさらなる進化をもたらす「次世代マニュファクチュアリング」「次世代ロジスティクス」「次世代メンテナンス」の取り組みの中から、さまざまな顧客協創事例を紹介。次世代マニュファクチュアリングではアマダ、ダイセル※1)、ダイキン工業※2)、次世代ロジスティクスでは三井物産※3)、次世代メンテナンスではニチレイロジグループ本社、昭和電工※4)と協創を行っているという。

※1)関連記事:ダイセル式生産革新がさらなる進化、日立の画像解析でミスや不具合の予兆を検出

※2)関連記事:IoTで熟練技術者の技を盗め、生産技能伝承でダイキン工業と日立が協業

※3)関連記事:日立と三井物産がスマート物流で協創、AIが熟練者も考え付かない配送計画を立案

※4)関連記事:大量生産から多品種少量まで、日立の「Lumada」が化学工場をスマート化

これらの中でもアマダとの取り組みは最新の事例報告になる。アマダは2007年から日立の設備やロボットといった「プロダクト」の導入とOTへの展開を進めてきたが、2019年からはIoT活用による生産現場の高度化、2020年からは生産データとの直結によるITとの融合を進めて行く計画である。

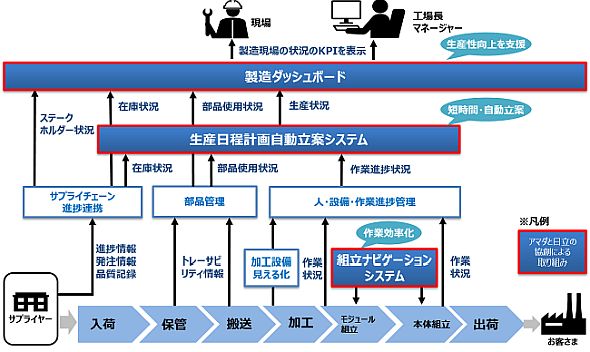

具体的には、アマダの富士宮事業所(静岡県富士宮市)と土岐事業所(岐阜県土岐市)にハンズフリーの「組立ナビゲーションシステム」や「生産日程計画自動立案システム」などを構築する。さらに、製造現場の4M(Man、Machine、Material、Method)データを用いて一元的な見える化を実現する「製造ダッシュボード」も導入する予定だ。

関連記事

コングロマリットを価値に、日立が描く「つながる産業」の先にあるもの

コングロマリットを価値に、日立が描く「つながる産業」の先にあるもの

日立製作所はIoTプラットフォーム「Lumada」を中核としたデジタルソリューション事業の拡大を推進。その1つの中核となるのが、産業・流通ビジネスユニットである。日立製作所 執行役常務で産業・流通ビジネスユニットCEOの阿部淳氏に取り組みについて聞いた。 DXのPoCから立ち上げを迅速かつ容易に、日立が「Lumada Solution Hub」を投入

DXのPoCから立ち上げを迅速かつ容易に、日立が「Lumada Solution Hub」を投入

日立製作所はIoTプラットフォーム「Lumada」を用いたデジタルトランスフォーメーション(DX)を迅速かつ容易に行えるサービス「Lumada Solution Hub」を開発したと発表した。2019年4月1日から順次販売を始める。 日立がタイのコングロマリットと協創に向け提携、「Lumada」の海外展開を加速へ

日立がタイのコングロマリットと協創に向け提携、「Lumada」の海外展開を加速へ

タイのサイアムセメントグループ セメント・ビルディングマテリアルズ(SCG-CBM)と日立製作所、日立アジア(タイランド)社は、SCG-CBMの工場のエネルギー省力化や流通業務の効率化に向けた協創に関する覚書(MOU)を締結したと発表した。 日立は「カンパニー」から「ビジネスユニット」へ、成長のエンジンは「Lumada」

日立は「カンパニー」から「ビジネスユニット」へ、成長のエンジンは「Lumada」

日立製作所は2018年6月8日、東京都内で同社の事業方針を投資家向けに説明する「Hitachi IR Day 2018」を開催。その冒頭、各事業やビジネスユニットの説明に先駆けて、同社執行役社長 兼 CEOの東原敏昭氏が登壇し、2018年4月からの新体制や、IoTプラットフォーム「Lumada」の展開状況などについて説明した。 2018年度には売上高1兆円超え、日立が考えるIoT基盤の3つの成長パターン

2018年度には売上高1兆円超え、日立が考えるIoT基盤の3つの成長パターン

日立製作所は、報道陣やアナリスト向けに個別事業の事業戦略を発表する「Hitachi IR Day 2017」を開催。IoT基盤「Lumada」関連事業の売上高は2018年度には1兆円を突破する目標を掲げた。 日立の「Lumada」が地中のインフラを守る、振動センサーで水道管の漏水を検知

日立の「Lumada」が地中のインフラを守る、振動センサーで水道管の漏水を検知

日立製作所は、水道管やガス管などの地中埋設インフラを効率的に保守管理する「社会インフラ保守プラットフォーム」を構築した。第1弾として、水道管の漏水エリアを高精度かつ瞬時に特定するサービスを提供する計画。2019年10月から先行的なサービスを立ち上げ、2020年度から本格展開を始める。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

次世代製造モデルに基づくアマダ富士宮事業所のシステム構想図 出典:日立製作所

次世代製造モデルに基づくアマダ富士宮事業所のシステム構想図 出典:日立製作所