総計2300機種もの異品種少量生産、パナソニック佐賀工場が生み出す価値とは:スマート工場最前線(3/3 ページ)

「データ」を「インフォメーション」にすべし

佐賀工場を直轄するCNS社は、同工場をはじめとする自社のモノづくりノウハウとIoT(モノのインターネット)を融合した課題発見型アプローチに基づく取り組みを進めている。パナソニック CNS社 製造・調達・ロジスティクス担当 モノづくりソリューション統括でモノづくりイノベーション推進室 課長を務める一力和一氏は「IoTセンサーを付けていろいろやったが、面白いけど何の役に立つか分からないことも多かったという話をよく聞く。やはり、課題を解決しなければ意味がない」と語り、生産現場にはデータが山ほどある一方で、全く有効活用できていない実情を指摘する。

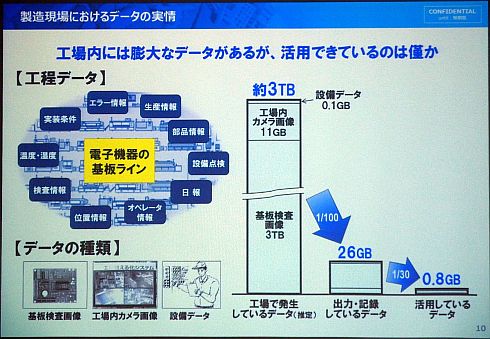

実際に、電子機器の基板ラインの例として、工場で発生するデータが3TBあるのに対し、実際に出力/記録しているデータは100分の1以下の26GBで、活用しているデータに至ってはその30分の1以下の0.8GBにすぎないという。一力氏は「データそのものに意味はなく、インフォメーションにしなければならない。インフォメーションにすることで、人や設備に渡して、意味あるサイクルを回せるようになる」と述べる。

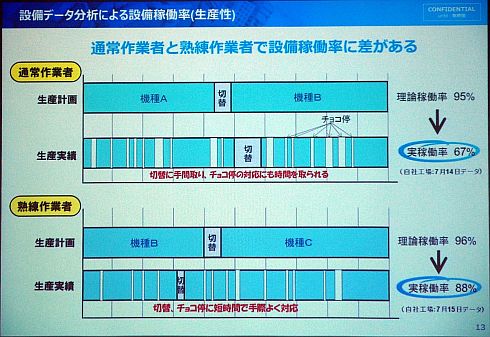

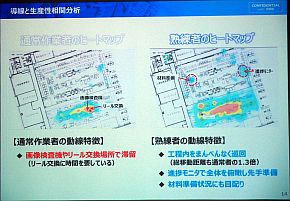

工場生産で良く語られるのが熟練作業者の高い効率だ。一力氏は、佐賀工場I棟の実装ラインを例に挙げ、設備データ分析と7mの高さの天井から撮影しているカメラ画像を用いた動線分析の両方で、熟練作業者の効率の高さが“インフォメーション”として裏付けられことを紹介した。設備データ分析では、ほぼ同じ条件の生産計画において、通常作業者のライン稼働率が67%にとどまったのに対して、熟練作業者は88%を達成していたことが分かった。動線分析のヒートマップからも、通常作業者が画像検査機やリール交換場所で滞留があるのに対し、熟練作業者はライン内を満遍なく循環していた。

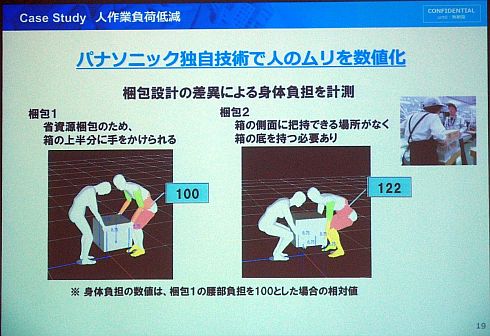

パナソニックは、システムキッチンや洋式トイレの設計などに用いるためデジタルヒューマン技術を開発している。「トイレは、トイレを売っているのではなく、快適に排せつを行えるコトを売っている。であれば、人の感じるユーザビリティや感性価値を科学的に追及しなければならない」(一力氏)。

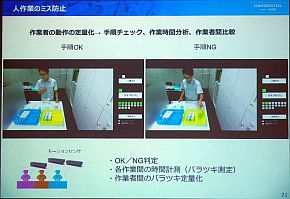

このデジタルヒューマン技術を用いたシミュレーションは工場内の作業効率化にも生かされている。例えば、梱包設計の差異による身体負担の計測や、佐賀工場内の説明書キッティング作業に用いている作業の可視化とポカヨケなどだ。一力氏は「人は絶対にミスをする。このミスをどうやってシステムでカバーできるかが重要だ」と強調する。

なお、佐賀工場はCNS社が目指す「“お役立ち”のインテグレーター」の実証実験の場として大きな価値がある。「設備やロボット中心ではなく、人と設備が共存する佐賀工場だからこそ課題を見つけやすい。課題発見=それは顧客の困りごとの解決のチャンスになる」(一力氏)という。

関連記事

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。 カギは“開製販”の一体化、パナソニック自転車工場が実現する革新と柔軟性

カギは“開製販”の一体化、パナソニック自転車工場が実現する革新と柔軟性

「モノ」が「モノ」だけで価値が発揮しにくい時代になる中で、どのような考え方でモノづくりを追求していくべきなのか。パナソニックの自転車製造工場「パナソニック サイクルテック柏原工場」の取り組みを紹介する。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場で大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(前編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(前編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場では国内はもちろん、グローバルでも大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。 有機ELで4つ目の表示デバイス、テレビ生産が変わること変わらないこと

有機ELで4つ目の表示デバイス、テレビ生産が変わること変わらないこと

パナソニックは2017年5月から有機ELテレビの国内生産を開始した。栃木県宇都宮市にあるパナソニック アプライアンス社 テレビ事業部 モノづくり革新センターで、国内向けと台湾向けのテレビ生産を行う。同時に生産ノウハウを海外拠点に提供し、欧州やマレーシアでの有機ELテレビ生産の立ち上げを支援する。モノづくり革新センターの取り組みを紹介する。 パナソニックの堅牢タブレット「タフパッド」は「タフパッド」で作られる?

パナソニックの堅牢タブレット「タフパッド」は「タフパッド」で作られる?

パナソニックは2016年8月下旬から、屋外や過酷な“現場”に適した堅牢タブレット端末「TOUGHPAD(タフパッド)」の新モデル「FZ-A2」の販売を始める。FZ-A2の発表会では、タフパッドを生産する神戸工場の見学会も行った。何とタフパッドはタフパッドで作られていた……。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

コーナーリンク

パナソニックの一力和一氏

パナソニックの一力和一氏