総計2300機種もの異品種少量生産、パナソニック佐賀工場が生み出す価値とは:スマート工場最前線(2/3 ページ)

「異品種少量生産」のカイゼンを実現する取り組みの数々

製造業が大目標として目指す、顧客それぞれの要求を満たすマスカスタマイゼーションへの道筋で異品種少量生産は実現して行かなければならない課題だ。とはいえ、異品種少量生産を効率よく実現することは容易ではない。そのため、佐賀工場でもさまざまな取り組みを進めて、異品種少量生産のため日々の改善を図っている。

例えば、ERPとの連携では、作業を見える化するデジタルアンドンや、データを見える化するトレーサビリティーを導入している。また、生産性を向上するために、低コストで工数を削減できる設備の開発にも取り組んでいる。これらの設備は「簡単なモノであれば数日、複雑なモノでも数週間で組み上げられる」(高橋氏)ということで、その時々の必要に応じて用意できるようになっている。

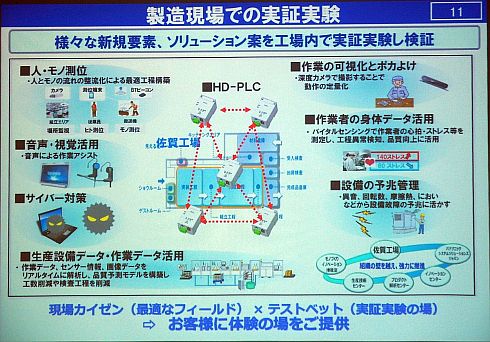

さらに、この異品種少量生産という課題に多くの製造業が取り組んでいることから、佐賀工場はCNS社が製造現場の「“お役立ち”のインテグレーター」になるための実証実験の場にもなっている。

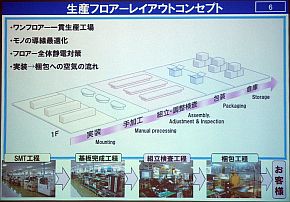

2012年に建て替えで建設された佐賀工場のI棟は、パナソニックの国内工場でも最新の建屋となる。主力製品の決済端末やICカードリーダーライターを中心に、実装から手加工、組み立て/調整検査、放送、倉庫の順に、ワンフロア―で一貫生産できる体制を構築している。

一番手前にある実装ラインでは、毎朝行う設備点検作業について、一般的な紙のチェックシートを用いた手法から、タブレット端末と音声アシスト技術を用いた手法に置き換えている。点検時間の短縮は30分から20分とあまり劇的ではないものの「音声アシストによって両手が使えてハンズフリーになり、設備の点検を正しいタクトで正しく確認できるという点で効果が大きい」(佐賀工場の説明員)という。また、実装ラインにはアナログ表示の計器もあるが、この手法であれば音声入力により記録を残せることもメリットになっている。

タブレット端末と音声アシスト技術を用いた設備点検作業の様子(左)。作業支援ソリューションとして佐賀工場のショールームにも展示されている(右)。ヘッドセットは骨伝導技術を用いており、騒音の大きい工場内でも音声を確認しやすくなっている(クリックで拡大)

タブレット端末と音声アシスト技術を用いた設備点検作業の様子(左)。作業支援ソリューションとして佐賀工場のショールームにも展示されている(右)。ヘッドセットは骨伝導技術を用いており、騒音の大きい工場内でも音声を確認しやすくなっている(クリックで拡大)I棟内のネットワークカメラは、パナソニックが推進している高速電力通信のHD-PLCによって接続されている。約250mの距離を100Vの電力線でつなげており「電力線がLANケーブルの代わりになっている」(佐賀工場の説明員)という。なお、工場内におけるHD-PLCの活用は100Vよりも3相200Vの方が需要が大きいが、現時点では国内での利用は規制されている。I棟では、政府の許可のもとで、3相200VのHD-PLCの実証実験も行っている。

製品と同梱する説明書のキッティング作業では、3Dカメラを用いた作業の可視化とポカヨケを行っている。液晶ディスプレイに出る指示に従って、モノ(部品)をピックアップしていくことになるが、指示と異なるモノに手を伸ばすと警告表示が出で指示が中断するようになっている。多数のモノを扱う場合、モノの置き場所が立体的に配置する場合もあり得るが、3Dカメラを用いて高さ情報を検知しているので対応可能だという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク