「人任せガラパゴス化」した日本、IIoT化に向けて現場が抱える課題:IIoTの課題解決ワンツースリー(1)(2/2 ページ)

IIoTの基本概念

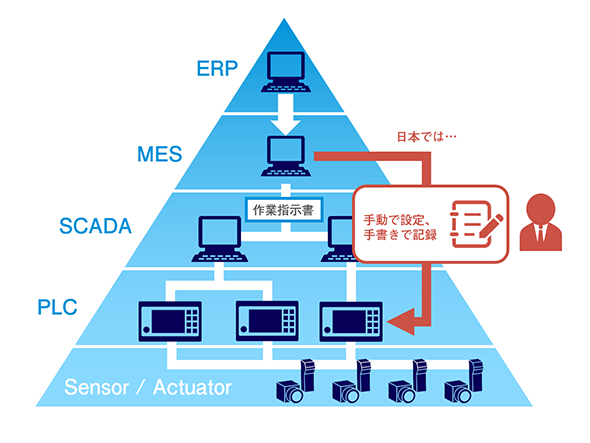

図1は現時点で理想的と考えられるツールチェーンの階層である。

上位層のERP(Enterprise Resources Planning)システムから何をどれだけいつまでに生産するべきという指示が発行され、MES(Manufacturing Execution System、製造実行システム)が具体的にどれだけの材料を準備してどのように製造するべきかという作業指示書を発行する。

その作業指示書は紙によって印刷され、それを見ながら人が自動製造機を設定するというのが一般的な日本の製造業である。また、その作業指示通りに実施したこと(40℃で劇薬2杯を投入など)を、作業記録として紙に手で記述して保管するのである。つまり、今の日本にはSCADA(Supervisory Control and Data Acquisition)システムという階層を導入しなかった企業が多く見受けられ、そこに人が多く介在しているのが現状である。

水平方向の連携と垂直方向の連携

下位の階層であるPLCの範囲において、日本では極めて高いレベルでオートメーション化が実現されている。つまり、PLC(Programmable Logic Controller)の階層の横方向はデジタル化がなされているのに対して、縦方向にはデジタル化が進んでいないことを意味している。

MESで発行される作業指示書の内容通りに自動製造ラインで稼働させることを、紙の作業指示書と紙の作業記録を基に、人が介在して行っているのである。工場をスマートにさせるIIoTとは、横方向だけでなく、縦方向にデジタルで一気通貫につなぐことである。

縦方向にデジタル化することによって、現場の作業員がゾーンと呼ばれる3装置程度にまたがる「担当区域」から、「ライン全体」を見渡すという視点の変化をもたらすことができる。チョコ停が発生すると、作業員はタブレットで全体を見渡し、誰が何の修理道具をもって現場に向かうべきか、そういった視点の変化によって生産性を向上させることができる。

生産性だけではなく、品質の確保も高いレベルで実現できるようになる。作業記録が電子化されると、人が後で作業内容を書き換えられなくなるため、不具合を見落とす、もしくは見て見ぬふりをすることができなくなるのである。製薬の世界では、監査証跡(作業記録の徹底した管理)は医薬品の規制で順守すべき重要項目となっているが、インドの方がいつの間にか日本より先を行く事態まで発生している。

工場をインターネットにつなぐことによるメリット、つまりは工場を縦方向にデジタル化するメリットにはこのような点があるのである。

次回は、この縦方向のデジタル化に対し重要な役割を果たすSCADAの概念と機能について、より具体的に迫っていきたい。

著者紹介:

リンクス 代表取締役 村上 慶(むらかみ けい)

1996年4月、筑波大学入学後、在学中の1999年4月、オーストラリアのウロンゴン(Wollongong)大学に国費留学、工学部にてコンピュータサイエンスを学ぶ。2001年3月、筑波大学第三学群工学システム学類を卒業後、同年4月、リンクスに入社。主に自動車、航空宇宙の分野における高速フィードバック制御の開発支援ツールであるdSPACE社製品の国内普及に従事し、国内におけるトップシェア製品となる。2003年、同社取締役、2005年7月、同社代表取締役に就任。

関連記事

5分で分かる産業分野向けIoT「IIoT」とは

5分で分かる産業分野向けIoT「IIoT」とは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。最終回の第6回は産業分野向けIoTである「IIoT」だ。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。 なぜ工場ネットワークで「OPC UA」が注目されるのか

なぜ工場ネットワークで「OPC UA」が注目されるのか

スマート工場化など工場内でのIoT活用が広がる中、注目度を高めているのが「OPC UA」だ。本稿では、OPC UAの解説を中心に工場内ネットワークで何が起きようとしているのかを紹介する。第1回は工場内ネットワークの仕組みと、なぜ「OPC UA」が注目を集めているのかについて説明する。 それでも製造業にとって“スマート工場化”が避けては通れない理由

それでも製造業にとって“スマート工場化”が避けては通れない理由

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第25回となる今回は「そもそもスマート工場化って必要なの?」という点について考察してみたいと思います。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク