工場IoTは既に実益が得られる手段、カギを握る「目的」と「協創」:MONOist IoT Forum 大阪(前編)(1/2 ページ)

MONOistを含むITmediaの産業向け5メディアは、セミナー「MONOist IoT Forum in 大阪」を開催した。三菱電機、ダイキン工業、IHS Markitなどが登壇した同セミナーのレポートを前後編に分けてお送りする。

MONOist、EE Times Japan、EDN Japan、スマートジャパン、TechFactoryの産業向け5メディアは2018年1月24日、大阪市内でセミナー「MONOist IoT Forum in 大阪」を開催した。大阪での開催は2017年に続いて2回目となる(※)。

(※)関連記事:IoTが生み出す深さ、製造業は顧客のビジネス全体を支援する時代へ

本稿では、三菱電機 FAシステム事業本部 FAソリューションシステム部長の大谷治之氏による基調講演と、ダイキン工業 テクノロジー・イノベーションセンター 生産システム革新グループ 生産システム革新グループリーダーで主席技師の高山正範氏による特別講演を紹介。後編では、IHSマークイットのテクノロジー・メディア・コミュニケーションディレクターである南川明氏のランチセッションと、その他の講演についてお伝えする。

工場における「手段としてのIoT」

基調講演に立った三菱電機の大谷氏は「手段としてのIoTはものづくりに何をもたらすか」をテーマとし、IoTを活用した自社工場での取り組みとポイントについて語った。

スマートファクトリーなど工場でのIT活用が大きな注目を集めているが、こうした取り組みにいち早く取り組んできたのが三菱電機である。FA機器の大手企業である三菱電機では2003年からFA-IT統合ソリューションとして「e-F@ctory」を展開。工場内での情報活用により、トータルコスト削減を支援する取り組みを進めてきた。この取り組みの中でより重要性が高まっていると大谷氏が強調するのが「エッジコンピューティング」だ(※)。

(※)関連記事:工場の外へ飛び出す、元祖“日本版インダストリー4.0”の「e-F@ctory」

エッジコンピューティングは、ERP(統合基幹業務)システムなどのエンタープライズITと、アクチュエーターやセンサーレベルなどのFA領域の間に位置し、現場に近い領域に設置しつつも、それぞれの領域の情報を整理し「見える化」や制御を実現する。

大谷氏は「三菱電機では“みえる化”には3つの意味があると捉えている。単純な可視化を実現する『見える化』、情報を分析して理解する『観える化』、そして改善につなげる『診える化』である。この3つを『みえる化3(キューブ)』として進めている。エッジコンピューティングはこうした情報を見えやすくし、さらに使えるようにするという役割を担う」と語る。

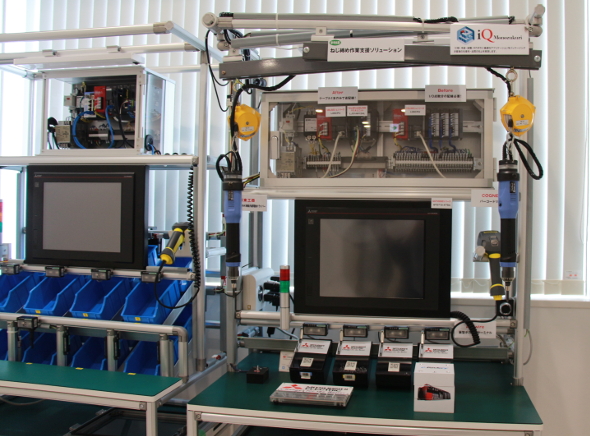

こうしたエッジコンピューティングを活用した自社内のIoT(モノのインターネット)の活用の事例として「ねじ締め作業支援システム」を紹介した。大谷氏は「IoTといえば難しいものを考えがちだが、簡単なものでも効果が出せる」と強調する。

ねじ締め作業支援システムと加工機組み立て支援

ねじ締め作業支援システムは、人手によるセル生産を支援するデジタル屋台である。作業指示をHMIに表示するとともに、PLCを活用して使用するねじの指示などを出す。さらにねじ締めのトルクなども管理し、ねじ締め作業の良否判定なども行う。これらの作業実績をデータとして管理し、機種ごとの不良率や作業者ごとの作業時間などを分析。作業者の教育や設計の見直しなどフィードバックを行える。

大谷氏は「実際に作業時間が50%削減できたり、後工程への不良流出がゼロになったりするなど、さまざまな効果が生まれている。正しい部品、正しい作業を支援する仕組みである一方で、作業管理やトレーサビリティー管理ができるという点が特徴だ」と価値について述べている。

同様に同社の放電加工機の組み立て作業支援システムなども実績をあげているという。「従来の放電加工機の組み立ては、部品点数が多くキッティング作業が煩雑だった他、組み立て作業も複雑で熟練技術者に頼っていた面があった」と大谷氏は課題を挙げる。これらに対し、新たに、生産管理システムと設計システムの情報を組み合わせた組み立て作業支援システムを構築。作業者にタブレット端末を用意し、この組み立て作業支援システムの情報を提供することで、作業の効率化を進めたという。これらの取り組みにより、図面などを探す無駄を排除できた他、作業チェックの電子化を実現した。

大谷氏は「特に新人や久しぶりに作業をする作業員などについては、効果を発揮している。作業記録も残しやすいので改善のPDCAサイクルも回しやすい」と効果について語る。

IoTを実現するパートナーづくり

ただ、こうしたIoTに関する取り組みというのは、簡単な取り組みであっても1社だけで行うのが難しい。三菱電機では以前から「e-F@ctory」推進のためにソフトウェアパートナー、SIパートナー、機器パートナーを募り、最適なソリューションを実現する「e-F@ctoryアライアンス」を展開。現在参加企業は約450社となり、システム導入実績は全世界で200社、7700件以上にのぼるという。

これらの三菱電機の製品やサービスを中心としたパートナー作りの一方で「工場内でのIoT活用を進めるなかで業界の共通の課題も顕在化してきており、1社だけのエコシステムでは解決できないのが見えてきていた」(大谷氏)とする。これらを解決するために、企業や産業の枠組みを超えた、エッジ領域のオープンなプラットフォームとして新たに、アドバンテック、オムロン、NEC、日本IBM、日本オラクルとともに「エッジクロスコンソーシアム」を設立。オープンプラットフォーム「エッジクロス」を2018年春から展開する(※)。

(※)関連記事:三菱電機のFA-ITオープンプラットフォーム構想が「Edgecross」に、2018年春発売

大谷氏は「製造現場ではさまざまなメーカーの機器やセンサーが混在している状況で、データを収集する段階でも大きな負担がある。しかし、データ収集そのものは非競争領域である。だからこそ主要な各社でプラットフォームを構築することで、全体的な価値を作り出していく。逆にエッジコンピューティングにおけるさまざまなアプリケーションは競争領域としてそれぞれが競い合う形となる」と協力の方向性について述べている。

三菱電機が考えるIoT導入のポイント

三菱電機ではこれらのIoT活用の取り組みに加え、AI活用なども推進。同社の独自AI技術である「Maisart」なども活用し、ロボットのばら積みピックアップやリアルタイム情報による故障検知、故障予知などの開発などを進めている。

ただ「これらのIoT活用などの動きはあくまでも手段である」と大谷氏は強調する。「IoTは手段であって目的ではない。目的を達成することを考えた場合、その方法はIoT以外でもできるかもしれない。まずは目的は何なのか、そして誰のためにするのか、やる場合はコアコンピタンスは何なのか、という3つを考えるべきだ」と大谷氏は安易なIoT活用に警鐘を鳴らした。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

三菱電機 FAシステム事業本部 FAソリューションシステム部長の大谷治之氏

三菱電機 FAシステム事業本部 FAソリューションシステム部長の大谷治之氏 三菱電機のネジ締め作業指示システム

三菱電機のネジ締め作業指示システム