“脱系列”時代の原価企画、IoTで高い見積精度を確保する:トヨタ生産方式で考えるIoT活用(7)(4/5 ページ)

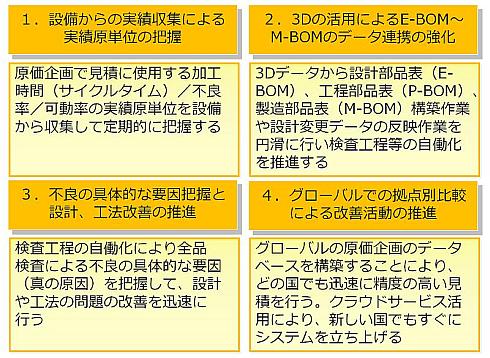

原価企画へのIoTの活用ポイント

1.設備からの実績収集による実績原単位の把握

原価企画で見積に使用する加工時間(サイクルタイム)/不良率/可動率の実績原単位を設備から収集して定期的に把握します。量産立ち上がりよりも生産を繰り返すことにより効率が良くなってきます。それに合わせて原単位もより良くなっていきます。

立ち上がり当初だけを見るのではなく、量産開始後も原単位の推移をしっかり押さえることで良しあしを定量的に把握することが可能になります。

2.デジタルエンジニアリングの推進による3DデータとBOMの連携強化

設計開発時点に3Dデータを使用するのが当たり前になってきましたので、設計部品表(E-BOM)もデジタル化されています。しかしながら工程設計や生産までは3Dデータを活用できていないのが実態です。3Dデータを後工程まで活かしていくことにより、工程部品表(P-BOM)、製造部品表(M-BOM)の構築作業や、設計変更の反映作業を円滑に行うことが可能になります。

最近は3Dデータと実際に製造したモノの画像を検査時点で比較し、良品/不良品の判断を自動で行うことが可能になってきました。そうなると製造を開始する前に正しい部品表を定義しておけば、後は設備が作業を行ってくれるようになります。まだまだ試作や量産工程ではデジタルデータよりも先に、紙や口頭で人が働く文化が根ざしております。この文化を変えていくことも重要だと思います。

3.不良の具体的な要因把握と設計、工法改善の推進

2.の延長になりますが、今までは抜き取り検査で、不良の要因特定に時間がかかり、他部門までの連携が十分にできませんでした。検査工程は日進月歩で『自働化』が進んでいます。そうなると全品検査による不良の具体的な要因(真の原因)が誰でも分かるように把握でき、設計や工法の問題の改善も迅速に行うことが可能になってきました。

4.グローバルでの拠点別比較による改善活動の推進

これはIoT活用というよりはITの活用領域となりますが重要なことなので説明をします。

グローバルの原価企画のデータベースを構築することにより、どの国でも迅速に精度の高い見積を行うことが可能になります。

特に、国をまたがった生産を行うケースが主流となりますので、為替レートや物価を考慮したシステムで行うことが必要になります。今はクラウドサービスが主流になっていますので、新しい国で事業を立ち上げる際にすぐにシステムを立ち上げることも可能です。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク