“脱系列”時代の原価企画、IoTで高い見積精度を確保する:トヨタ生産方式で考えるIoT活用(7)(2/5 ページ)

トヨタ生産方式における原価企画上の課題

ここではトヨタ生産方式を採用している自動車部品メーカーを中心に話をさせて頂きます。

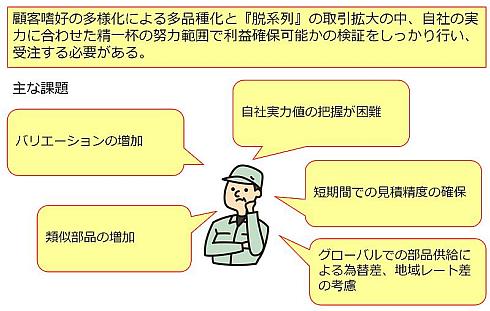

原価企画にあたり次の課題があります。

- バリエーションの増加

- 自社実力値の把握が困難

- 短期間での見積精度の確保

- 類似部品の増加

- グローバルでの部品供給による為替差、地域レート差の考慮

1.バリエーションの増加

最初にお話ししたように、自動車の部品は同じ車種でも、グレード、色、オプションの有無により製品の種類がかなり多くなります。今はグローバル化が進展していますので、北米、国内、ASEAN、アジアなどなど仕向地も加えると、1つの車種で数百種類になることもあります。その1点1点に対して見積を行うことは大変困難になります。

今までは顧客の要求を盛り込んでいて、一番数が出る仕様を中心に精緻に見積して、後は比率で原価設定をしている形をとっていましたが、あまりにも仕様の種類が増加するとそのやり方では見積の精度を確保することができません。

2.自社実力値の把握が困難

自動車部品の見積は国内メーカーだけでなく、海外メーカーも含めてかなり細かい要素による見積が必要となります。

材料であれば、材料の質/寸法(幅×長さ×厚さ)/重量、加工方法であれば、人の作業にかかる時間/不良率/可動率、設備の投資額/償却期間/設備の加工にかかる時間といった形で、それぞれ購入する部品、加工する工程や設備ごとに見積を積上げたものを見積明細として提示します。それぞれの項目のことを一般的に原単位と呼んでいます。

それを完成車メーカーが何社か比較して自社の仕様やコストの要求に一番適合している部品を採用する形をとっています。

実際に自社で取引している部品や工程ごとの原単位をベースで見積せず、机上の原単位で見積もると後で赤字を積み増すことになります。

ですが、現在は購入単価や製造する工程の作業時間は把握しやすいのですが、購入している部品や工程ごとの品番の詳細な原単位は把握することが難しいのが実態です。

3.短期間での見積精度の確保

今までは系列取引が中心でしたので、事前に次期車種の情報を入手して完成車メーカーと綿密な擦り合わせをしながらお互い納得する製品企画をしていました。このため、見積精度もそれなりに確保していくことが可能でした。

系列の垣根を超えた取引に移行している昨今では、競合先と横並びで見積依頼が出された段階から情報収集をして見積をする必要があります。

その期間が数週間とかなり短くなっています。その中、2.で話したような見積精度を要求されるため、かなり効率よく精度の高い見積をしなければなりません。この要求についていけないで、失注するケースが増加していきます。

4.類似部品の増加

自動車の世界では燃料電池の採用、自動運転技術の進化などによりコアの部品はどんどん変化していると思いますが、まだまだ流用率が高いのが実情です。それでも設計者は過去に作成した同じ仕様の部品を採用することはせず、新規に図面を起こして部品を増やしてしまう傾向にあります。そうなると、同じ要求仕様の部品が増えることにより、どれを採用すればコストパフォーマンスが良いのか判断するのに時間がかかる傾向にあります。

5.グローバルでの部品供給による為替差、地域レート差の考慮

グローバル化の進展により、国をまたがってモノを生産し供給することが必要になってきました。

例えばベトナムで生産していた部品をタイで新たに生産することになった際には、購入部品は中国や日本から調達し、タイの人が加工をするといったことが起こります。そうすると、同じものを作るのに対し、通貨の為替レートの換算や現地の人件費の地域差の考慮が必要となります。

例えば通貨は次のように国により異なります。

- タイ:バーツ(THB)

- ベトナム:ドン(VND)

- 中国:元(CNY)

- 日本:円(JPY)

物価も当然同様に異なります。日本で100円で作れたから、タイでも100円相当で作れれば良いということにはなりません。

以上のように、原価企画は顧客からの多種多様な要求に対し、製造業の各部門が密に連携して取り組まなければ解決できない重要でかつ困難な業務なのです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク