ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか:スマートファクトリー(5/5 ページ)

IoE以外にもさまざまな取り組み

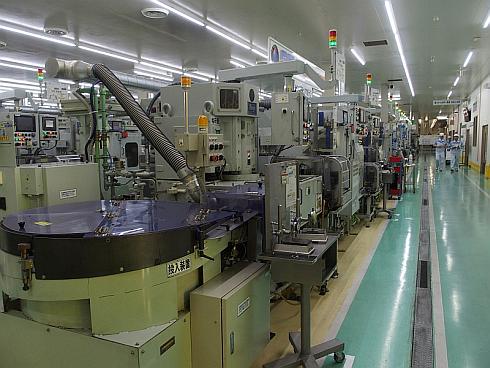

ジェイテクトの香川工場では、IoE以外にもさまざまな技術革新や生産性向上に取り組んでいる。

最も新しい第3工場は、屋上に設置した太陽光パネルによる発電、建屋内の高さを同じにすることによる容易な温度管理など環境に配慮している。この第3工場にも、内輪の研磨/組み立てラインが19あり、IoEとは別の視点で「生産ラインの無人化」に向けた取り組みが進められている。

内輪の研磨/組み立てに関わる作業者のうち、単純作業を担う作業者は、製造ラインへの部品投入(内輪、保持器、ころ)にタクトタイムの3割強の時間を使っていた。そこで、製造ラインへの部品投入をロボットで行うとともに、先述した頻停ゼロラインの成果によって得られた生産性向上と組み合わせて、単純作業を担う作業者の省人化を目指している。

この取り組みは2017年1月から3つのラインで始め、2017年度中に19のライン全てに適用する計画である。

第3工場では、ころ研磨のラインで、ホームポジション制導入による大部屋化にも取り組んでいる。大部屋化とは、設備や工程を近くに寄せることで、複数のラインを少人数で受け持てるようにすることである。ジェイテクトでは亀山工場(三重県亀山市)が先行して取り組んでおり、そのノウハウを香川工場に展開しているところだ。

ホームポジション制の導入前、ころ研磨ラインの稼働率は目標の85%に対して76.5%にとどまっていた。非稼働時間の半分近くを占めていたのが治具交換作業であり、治具交換作業が長引く原因になっていたのが治具交換を行う作業者がアンドン作業も担当していたことだった。治具交換をしている間にアンドン対応が必要になると、治具交換を中断していたのだ。

そこで、ラインに設置されていたアンドンの情報を1カ所=ホームポジションに統合。ホームポジションの作業者はアンドン対応に専念し、治具交換は他の作業員が行うこととした。これによって非稼働時間を削減でき、稼働率は78.9%になった。

ホームポジション制にも課題があるという。情報を統合したホームポジションのアンドンは固定されているため、担当作業員の歩行距離が長くなってしまうのだ。そこで今後は、ホームポジションのアンドンを、無線接続のタブレット端末に置き換えることを検討している。ただし、工場での生産に関わる重要情報を無線化するためにはセキュリティ面などで対策が必要になる。

取り組みは始まったばかり

香川工場におけるIoEの取り組みは2016年度からなので、始まったばかりと言ってもいい。つながるソリューション。見える化ソリューションを実証試験ラインに実装してから、運用実績はまだ数カ月にすぎない。

IoEの目的としては、つなげて見える化するだけでなく、収集した情報=ビッグデータを分析して、さらなる生産性向上を実現する必要がある。

既にビッグデータ分析については「保全のIoE」「品質のIoE」として、研削盤とマシニングセンターを使った実証評価を行っている。TOYOPUC-Plusとつながる「TOYOPUC-AAA」という分析ユニットを使って、加工の不具合の1つである研削焼けの兆候を監視しようというものだ。

これは設備単体での取り組みだが、今後はこういった分析手法を実証試験ラインにも拡大しなければならない。「サーバに蓄積した情報から品質の変化点を見られるようになる。香川工場で分析まで含めたIoEの技術を確立し、海外に展開できればうれしい」(ジェイテクト 香川工場 製造技術部 部長 山下喜啓氏)と、IoEに対する意気込みは強い。

関連記事

- ≫注目カテゴリ「スマートファクトリー」

FL-NETでも、CC-Linkでも問題なし、異種環境を結べるインタフェース

FL-NETでも、CC-Linkでも問題なし、異種環境を結べるインタフェース

ジェイテクトは、エレクトロニクス・メカトロニクスの展示会「テクノフロンティア2016」(2016年4月20〜22日、幕張メッセ)において、製造現場におけるIoT活用を実現する技術として、異業種間を結べるインタフェース「TOYOPUC-PLUS」を紹介した。 工作機械分野での躍進目指すジェイテクト、刈谷“再生”によりリードタイム半減

工作機械分野での躍進目指すジェイテクト、刈谷“再生”によりリードタイム半減

ジェイテクトは都内で事業説明会を開催し2014年度から開始した中期計画の進捗状況などを紹介した。本稿では工作機械・メカトロニクス事業の取り組みについて紹介する。 電動パワーステアリング世界トップシェアは譲らない、ジェイテクトの戦略とは

電動パワーステアリング世界トップシェアは譲らない、ジェイテクトの戦略とは

電動パワーステアリング(EPS)で世界トップシェアを握るジェイテクト。同社は、EPSの世界トップシェアを維持するため、「上流から下流へ」向かうという事業戦略を展開している。 自前のテストコースとISO26262対応が電動パワーステアリング開発に必要な理由

自前のテストコースとISO26262対応が電動パワーステアリング開発に必要な理由

電動パワーステアリング(EPS)で世界トップシェアを握るジェイテクト。「上流から下流へ」向かう同社EPS事業の製品開発戦略を紹介した前編に続き、後編では同社のEPSの開発体制を取り上げる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク