複雑すぎる原価管理、IoTでどうカイゼンするか:トヨタ生産方式で考えるIoT活用(4)(4/5 ページ)

» 2016年03月03日 07時00分 公開

[株式会社アムイ 代表取締役 山田浩貢,MONOist]

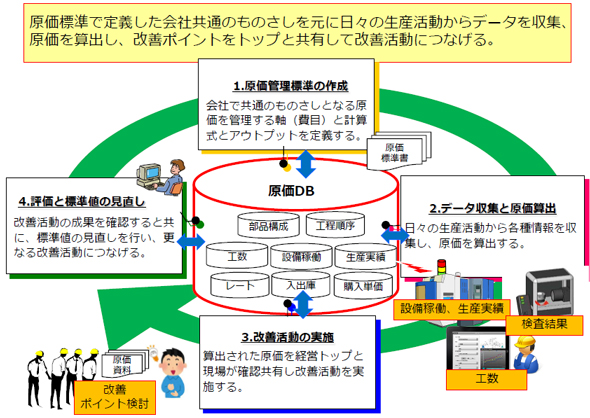

原価管理のあるべき姿とは

企業が利益を追求するのは当然の事で、そのために原価管理はかかせません。しかし複雑化する原価管理をより効率的に行うために、改善できる点も多いのではないでしょうか。以下ではその具体的なポイントを紹介します。

STEP1.原価管理の業務標準を作成する。

まず、原価を管理する軸(費目)と計算式とアウトプットを定義します。特に重要なのは原単位と呼ばれる原価算出の基となる情報項目の定義です。主な項目は工程、ワークセンター、設備、事業、商品分類、品番、部品構成、工程順序、必要数、MCT(マシンサイクルタイム(工程の加工時間)、CT(サイクルタイム、人の加工時間)、MT(マシンタイム、機械の加工時間)、不良率、レート情報(人や機械の単位時間当たりの費用)、購入単価情報などとなります。

会社で共通のものさしを定義することで、収集する情報、原価の算出方法、アウトプットを統一することができます。

STEP2.業務標準に基づき、日々の生産活動から情報収集し、原価を算出する。

上記のように作成した業務標準に基づき、日々の生産活動から各種情報を収集し、原価を算出します。情報の収集にはIoTを活用し、原価算出はシステムで計算することで、日次、週次、月次で原価を捉えていきます。

精緻な情報は月次で締めなければ把握できませんが、意思決定をするためには十分な情報提供が可能となります。

STEP3.原価算出の結果を共有する

2.で算出した同じデータを同時に経営層、ミドルマネジメント層、現場管理者が把握することにより、改善ポイントについて話をすることで、現場改善につなげます。

STEP4.改善結果の評価と標準値の見直し

改善活動の結果による原価や利益に対する評価を行い、標準値となるMCT、CT、MT、不良率などの原単位を改訂し、さらなる改善活動につなげます。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

Special SitePR

コーナーリンク

あなたにおすすめの記事PR