なぜIoTなのか、トヨタ生産方式の課題から考える:トヨタ生産方式で考えるIoT活用(1)(4/5 ページ)

製造部門中心のコスト管理が増える

先述した課題により、新製品の立ち上げ期間が十分に取れないまま、量産に入ってから製造部門が中心となって目標コスト内での生産を行わなければならないケースが増えています。生産ラインの立ち上げ時点から速やかにモノづくりを行わなければならないが、在庫の増加により限られたスペースの中で物の移動を小まめに行いつつ、目標の不良率や設備可動率を確保するために悪戦苦闘しているのが現状です。

また、国内での生産能力には限界があるため、海外に生産を移管したいものの、海外における熟練工の育成には手が回らないといった状況も見かけます。

自動車部品メーカーなどで多く行われる素材加工の工程において、日々の生産を安定させるためにはいかにロスを少なくするかが最も重要になります。競争力を確保する上では、不良やロスを減らし、安定的な設備稼働につなげることが強く求められています。しかしトヨタ生産方式を採用している製造業は三現主義を重視する傾向にあり、現場の実態が現場でしか把握できない場合も多いのが現状です。

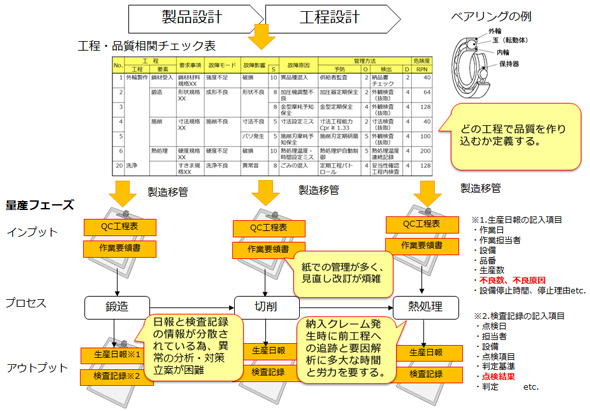

従って品質や生産状況を把握するための日報記録、品質記録、設備点検記録が紙での管理にとどまり、生産状況、品質状況、設備稼働状況は現場のあんどんで把握できますが、その詳細までは定量的に把握、分析できていない事例も多く見かけます。

現場では大型モニターに生産数、設備可動率が表示されていますが、これは「その時点のみの情報」であり、このままでは傾向値を把握し未来を予測するといった「データ活用」と呼べるレベルには至っていません。そもそも現場もフル稼働状態になり、管理・監督者まで生産ラインに入ってフォローをしているのが常態化しているため、予防に目を向ける余裕がないのが現実です。

さらに生産現場で発生する問題を解決できる専門スタッフは限られており、また解決策を立案するにはある程度、現地・現物・現実の状況を精緻に観察する必要があるため、拠点が増え管理する対象項目が増えるほど、改善活動は遅々として進まないという状況にあります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク