第29回 3次元実装と熱:前田真一の最新実装技術あれこれ塾(2/4 ページ)

2. 3次元実装と熱

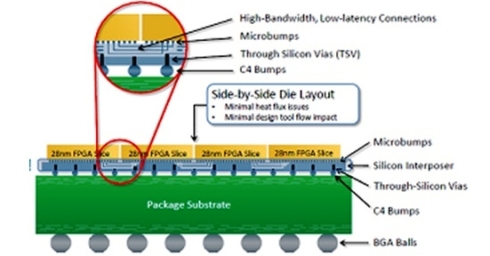

TSV(Through Silicon Via)が徐々に実用化され、XilinxやAlteraなどの製品に使われています。

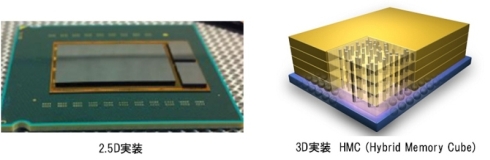

しかし、これらの製品は当初、TSV技術が目指した3D実装ではなくTSVを誓ったシリコン基板上に平面的にICチップを配置した平面実装です(図5)。

このようなシリコンインタポーザにTSVを使ったMCM(Multi Chip Module)をチップを積層した3D実装に対して2.5D実装と呼ぶようになりました(図6)。

現在、チップの3次元実装で最も大きな問題は、熱とチップ供給電源の安定です。

シングルチップでも熱と電源の同時スイッチングノイズ(SSOノイズ)が大きな問題になっています。3D実装でチップが同一面積で複数積層されると、単位面積あたりの発熱はそれだけ増大します。

3D実装では配線が短くなり、伝送信号の品質はよくなります。チップ間を行き来する信号のドライバは配線が短いため、電流を大幅に減少することができます。このためIO電流は削減し、この部分の消費電力は減少できます。例えば、今、直近の3D実装対象になっているメモリシステムではこのIO電流の削減は大きな効果があります。

CPU周りのバスではメモリバスの消費電力が非常に大きな割合を占めています。インテルの新しいCPUチップ、Haswellでは省電力を最大の目標に開発されました(図7)。グラフィックのキャッシュメモリをeDRAMとしてCPUチップと同じパッケージにMCM化しています。

ICの消費電力はIOだけではなく、内部クロックや論理回路の消費電力も多くを占めています。

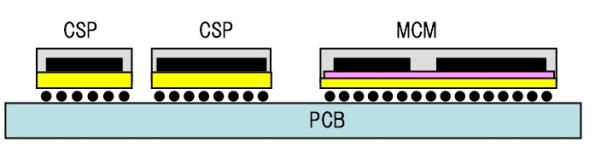

2.5D実装ではチップは2次元的に配置されるため、単位面積当たりの消費電力は個々のICをCSP(Chip Size Package)で個別部品とした場合とあまり変わりありません(図8)。

シリコンインタポーザは一般のガラスエポキシに比べ、熱伝導率が飛躍的に高くなっています。さらに、MCMは基板と違って配線長さが短く、決まっていますので、IOドライバの電流値も最適化できます。このため、インタポーザを使った2.5D実装は、一般のCSPよりも熱設計的には有利といわれています(図9)。

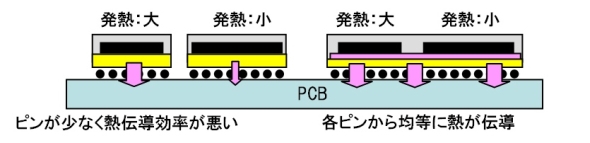

また、ICの3D実装ではパッケージ面積が小さく電源、GNDピンを増やすことが困難ですが、2.5D実装ではパッケージ面積が大きく、ピン数を増やすことが可能です。 外部との信号接続の信号数は同じなので、ピン数を多くすることは電源・GNDピンを増やすことになります。

電源・GNDのピン数を増やすと電源供給ネット(PDN)のLとRが並列接続となり、電源ノイズが減少するだけでなくピンを介してパッケージの熱が基板に伝導され、パッケージの冷却にも効果が大きくなります。

これが現在、2.5D実装が主流で3D実装が実用化するまでは、あと2〜3年かかるといわれている理由です。

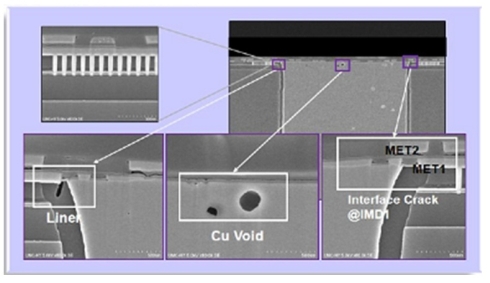

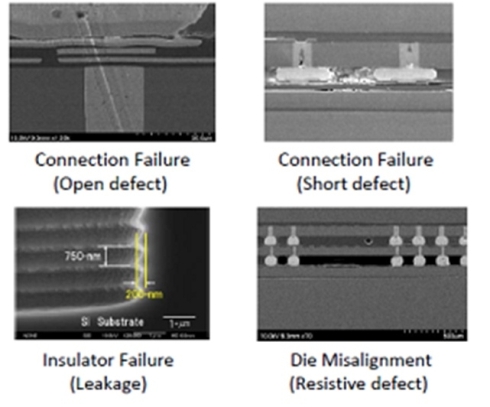

2.5D実装でTSV製造のコストや信頼性、歩留まり、電気特性などを高める実用化技術を進歩させながら、3D実装のための熱問題を製品レベルまで解決してゆくのがマイルストーンとなります。

このため、ここ数年、多くの3D実装に関した熱問題や応力、接続信頼性に関する研究がされています(図10、図11)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- 山洋電気が定格の200%までの過負荷耐量を備える無停電電源装置

コーナーリンク

図5 シリコンインターポーザーとTSVをつかったMCM(Xilinx社資料)

図5 シリコンインターポーザーとTSVをつかったMCM(Xilinx社資料)

図7 Intel社の新CPU

図7 Intel社の新CPU 図8 CSPと2.5D MCMの基板実装面積

図8 CSPと2.5D MCMの基板実装面積