ローエンドの国産「3Dプリンタ」が登場! ハイエンドは最終製品への活用広がる:DMS2014リポート【3Dプリンタ編】(2/4 ページ)

樹脂の種類や性能の向上も続く

従来のハイエンド機の中にも、性能を向上させた機種が展示されていた。ストラタシス/アルテックブースでは、ストラタシスのハイエンド機「Objet500 Connex」シリーズでマルチカラーに対応した「Objet500 Connex3」を展示していた。従来のシリーズはノズルが2つだったが、今回は3つになったため、3色の樹脂を選んで混合することで、同時に最大46色が出力可能になった。なお、同社ではフルカラーではないため「マルチカラー」とうたっている。異なる材料も選べるため、硬質プラスチックとラバーライクなど同時に出力できる材料の組み合わせも増えた。

またストラタシス/アルテックブースでは、3Dプリンタで出力したバイオリンによる生演奏なども披露し、3Dプリンタによる造形物の品質の高さを訴えていた。多くの来場者が、3Dプリンタのバイオリンの音色に聞き入った。

ディーメックでは、光造形装置「ACCULAS BS-45S」およびマイクロ波照射成型システム「Amolsys M300」を紹介していた。ACCULAS BS-45Sは、光源を従来のヘリカドレーザーから半導体レーザーに変更した。これにより強度が上がり、硬化時間が短くなったという。さらに、エリアも大きくして幅広いニーズに応えるという。ディーメックの親会社はJSRであり、樹脂やゴムなど材料のノウハウが強みだということだ。

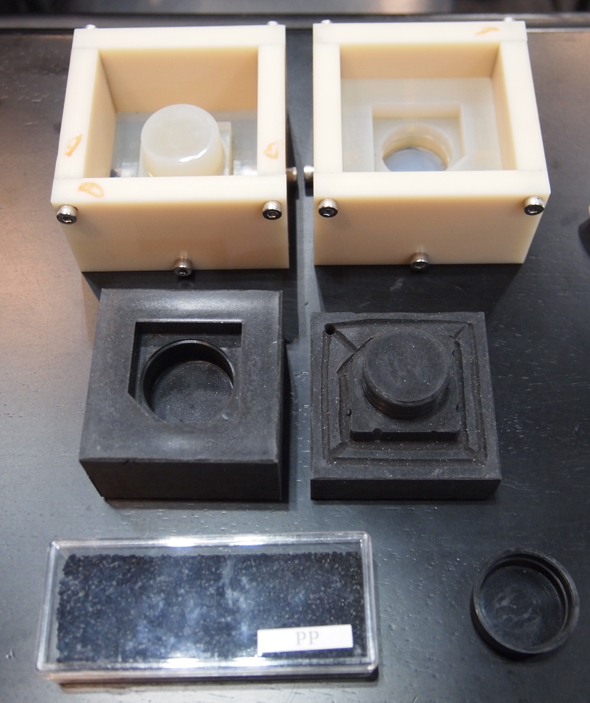

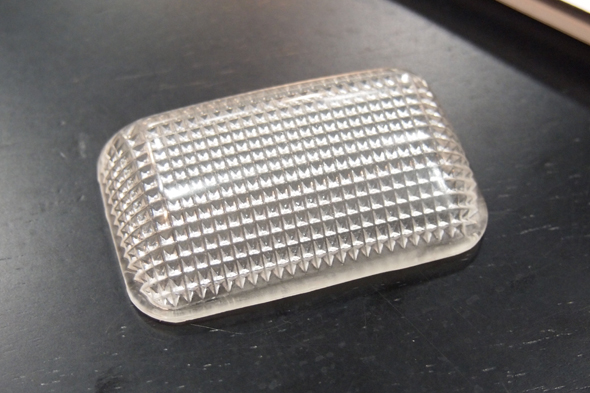

Amolsys M300は量産製品と同じ、本物の樹脂材料で試作できることをアピールしていた。3Dプリンタは一般的に樹脂の種類が限られるため、その欠点を補う技術として使用できる。金型も不要なため、試作にかかる時間およびコストを大幅に削減できるとしている。ゴム型を作って真空を引く真空注型と基本的な手順は同じだが、液状の樹脂を流し込むのではなく、0.7mm径のペレットを型に詰めて、マイクロ波で加熱して溶かす。この手法はスチレン、アクリルなどをはじめとするさまざまな熱可塑性の樹脂材料に対応できるという。

他にも、キーエンスではインクジェット方式の「アジリスタ」を展示しており、使い勝手を良くするためのサポート材の改良や、より正確な微細構造を構築できるよう樹脂およびハードウェアについて改良を行ったという。

製造業では試作確認が中心

3Dプリンタの出力品は多岐にわたっていた。試作から実用まで、またジャンルもコンシューマ製品や機械・装置、医療や航空宇宙、アートなど多彩だった。(関連記事:生産寄りでの利用を促進したい――ストラタシス、3Dプリンタを一堂に)

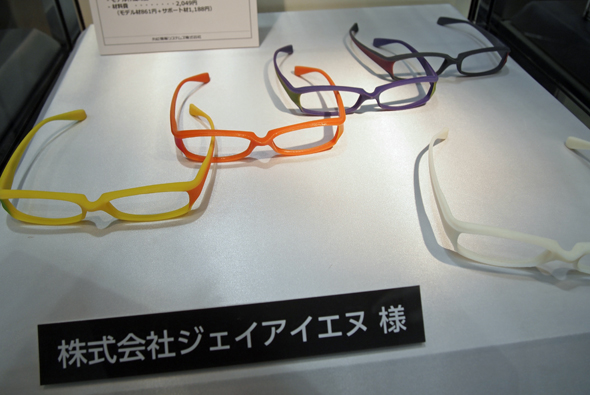

出展された造形物は、試作段階で形状や色を手に取って確認するために作られたものが多かった。丸紅情報システムズ(以下、MSYS)のブースに出展していた、眼鏡メーカーのジェイアイエヌでは、試作段階におけるメガネのフレームの形状確認に米ストラタシスの小型のFDM式プリンタ「uPrintSE」を使っていた。従来は提携工場に試作を依頼しており、納期は約1週間だった。3Dプリンタを社内に導入後、デザイナーが直接出力できるようになり、造形時間は約半日で、形状や構造、機能の検証にかかる時間が圧倒的に減ったという。材料費は1個に付き約2000円だ。

風洞試験に使用するためのパーツを作っていたのが東京R&Dコンポジット工業である。MSYSのブースでサンプルを展示していた。宇宙航空研究開発機構(JAXA)向けの大気再突入カプセルの風洞試験用模型の一部を、米ストラタシスのFDM式3Dプリンタ「FORTUS 400 mc-L」で作製していた。材料はABS-M30で、後胴と呼ばれる部品を作製していた。本来はCFRPを使っていた箇所だが3Dプリンタ用樹脂で代用したことにより、コストが減った。MSYSのオンデマンド生産サービスを活用したという。

製品自体でなく金型や原型、冶具など、最終製品ではないが、その製造に使われるような製品も展示されていた。米ストラタシス アジア太平洋地域&日本担当ゼネラルマネージャーのジョナサン・ジャグロム氏によると、「日本では海外と比べてラピッドプロトタイピングでの用途が多い」といい、今後は「より最終製品などの生産工程寄りでの使用を促進していきたい」(同氏)。という。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

画像6 マルチカラー対応の「Objet500 Connex3」でシアン、マゼンタ、イエローを選んだ場合のカラーサンプル。配合割合を変化させることにより46色が出力可能

画像6 マルチカラー対応の「Objet500 Connex3」でシアン、マゼンタ、イエローを選んだ場合のカラーサンプル。配合割合を変化させることにより46色が出力可能 画像7 ストラタシス/アルテックブースでの3Dプリンタ生演奏の様子

画像7 ストラタシス/アルテックブースでの3Dプリンタ生演奏の様子 画像8 マイクロ波照射成型システムで使用するゴム型(上)とペレット(左下)、成形品(右下)

画像8 マイクロ波照射成型システムで使用するゴム型(上)とペレット(左下)、成形品(右下) 画像9 マイクロ波照射成型システムによる成型品。透明度が高くシャープな成形品を作ることができる

画像9 マイクロ波照射成型システムによる成型品。透明度が高くシャープな成形品を作ることができる 画像10 「JINS(ジンズ)」のメガネの試作品。デザイン、構造、機能検証に使用している。確認段階のコミュニケーションレベルが向上したという(通常出力するのは白色のみ)

画像10 「JINS(ジンズ)」のメガネの試作品。デザイン、構造、機能検証に使用している。確認段階のコミュニケーションレベルが向上したという(通常出力するのは白色のみ) 画像11 風洞試験用の大気再突入カプセルの後胴(左手前)を、目的の材料強度と材料色を満たすFDM方式の3Dプリンタで出力した

画像11 風洞試験用の大気再突入カプセルの後胴(左手前)を、目的の材料強度と材料色を満たすFDM方式の3Dプリンタで出力した