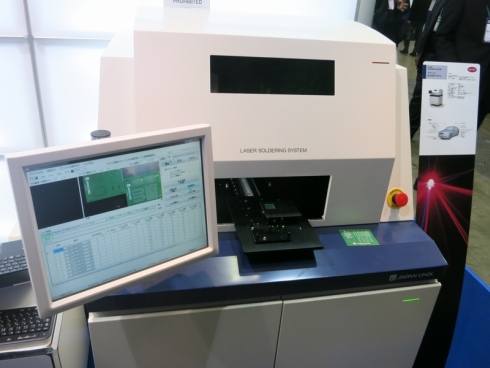

レーザーはんだ付けロボットが2倍速に、リフロー装置の置き換えも可能:ネプコンジャパン2014

ジャパンユニックスは、はんだ付け速度を従来の2倍に高速化したレーザーはんだ付けロボット「UNIX-FSシリーズ」や、レーザー照射径を可変にすることで作業効率を高められる「マルチφレーザー」などを「ネプコンジャパン2014」で公開した。生産性を高められるこれらの新製品により、リフロー装置の置き換えを狙う。

ジャパンユニックスは、エレクトロニクス製造・実装検査に関する専門展である「ネプコンジャパン2014」(2014年1月15〜17日、東京ビッグサイト)において、はんだ付け速度を従来の2倍に高速化したレーザーはんだ付けロボット「UNIX-FSシリーズ」や、レーザー照射径を可変にすることで作業効率を高められる「マルチφレーザー」などの新製品を展示した。これらの新製品は、糸はんだを使ったはんだ付け作業の生産性を向上できることから、従来はリフロー装置を使っていたような工程にも、はんだ付けロボットの導入を提案していく考えだ。

レーザーはんだ付けロボットは、これまで基板側を移動させることで、基板上の接合が必要な部分のはんだ付けを行っていた。このため、従来製品は100点当たりのはんだ付け時間が最短でも60秒かかっていた。これに対してUNIX-FSシリーズは、レーザー光の照射方向を制御することにより、100点当たりのはんだ付け時間を最短で30秒と半分に短縮した。レーザー照射径は直径が最小0.3mm、レーザー出力は25〜75Wで、接合の条件などに合わせて選択できる。はんだ付けの状態を監視するためのカメラも、レーザー照射方向と同軸に搭載している。今後は、同カメラを使ってはんだ付け位置の自動補正やエラー検知などの機能も追加していく予定である。

マルチφレーザーは、レンズの焦点位置を変えることでレーザー照射径を直径0.1〜3.0mmまで可変させられる。接合する部品の端子サイズや基板パターンに合わせてレーザー照射径を調整すれば、より最適な条件を設定し、短時間ではんだ付けを行うことが可能となる。

これまでのレーザーはんだ付けロボットでは、最小サイズの部品に合わせた照射径のレーザーを実装して、高さ方向(Z軸)に動かして照射径を変更したり、照射場所を少しずらして複数回繰り返し行うことで照射径を大きくしたりといった方法をとらなければならなかった。これらの場合、生産効率が悪化することになる。また、照射径の異なる装置を複数台並べて作業すれば生産性は確保できるが、投資コストが膨らむなどの課題があった。

「車載機器や医療機器、ウェアラブル機器などに実装されるモジュール基板には、外形サイズや端子サイズが異なるさまざまな部品が搭載されている。これらの接合に必要な熱量は搭載部品によって異なる。こうした用途では一般的なリフロー装置ではなく、糸はんだを用いたレーザーはんだ付けロボットによる自動化が適している」(説明員)という。新製品はこうしたニーズに対応して開発した。レーザーはんだ付けロボットの生産性を高めたことにより、リフロー装置からの置き換えなども含めて、用途のさらなる拡大を図る考えである。両製品とも2014年4月より発売する。

関連記事

「2Dから3Dへ」、計測手法の転換期を迎える実装基板外観検査装置

「2Dから3Dへ」、計測手法の転換期を迎える実装基板外観検査装置

2013年1月16〜18日に東京ビッグサイトで開催された「ネプコン ジャパン 2013」では、エレクトロニクス製品の製造に用いられる最新の装置や部品・材料が展示された。本稿では、計測手法が2次元から3次元へと進化している実装基板の外観検査装置について紹介する。 iPhoneを製造するフォックスコンは、生産技術力をどこで身に付けたのか?

iPhoneを製造するフォックスコンは、生産技術力をどこで身に付けたのか?

エレクトロニクス製造・実装技術展「インターネプコン ジャパン」の特別講演としてフォックスコンの技術顧問で、ファインテック代表取締役社長の中川威雄氏が登壇。「世界No.1 EMS “Foxconn”のビジネス戦略」をテーマに同社の強さの秘密と今後の課題について語った。 良品作りのリフロー炉の操作方法と現場の人材育成方法(1)

良品作りのリフロー炉の操作方法と現場の人材育成方法(1)

プリント基板に電子部品を取り付ける実装ラインで、製造コストを抑えながら品質を確保することは容易ではない。本連載では、はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法について、具体的な実例を挙げながら解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク