実装面積を半減した車載トランスポンダコイル、細線化でインダクタンスは2.5倍:車載電子部品

TDKは、従来品と比べて実装面積を半減するとともに、最大インダクタンスを約2.5倍に高めたトランスポンダコイル「TPL802727シリーズ」を開発したと発表した。タイヤ空気圧監視システムや、パッシブキーレスエントリー、イモビライザーの受信用アンテナコイルが主な用途となる。

TDKは2013年8月20日、従来品と比べて実装面積を半減するとともに、最大インダクタンスを約2.5倍に高めたトランスポンダコイル「TPL802727シリーズ」を開発したと発表した。タイヤ空気圧監視システム(TPMS)や、パッシブキーレスエントリー(PKE)、イモビライザーといった車載システムにおける125kHz帯の信号を受信するアンテナコイルが主な用途となる。サンプル価格は100円。2013年8月から月産80万個の規模で量産を開始している。

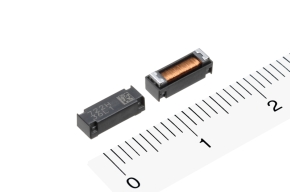

TPL802727シリーズの外形寸法は、長さ7.85(±0.15)×幅2.70(+0.30/−0.10)×高さ2.70(±0.20)mm。長さ11.8(±0.50)×幅3.40(±0.40)×高さ2.75(±0.30)mmだった、従来品の「TPLシリーズ」と比べて実装面積と体積が半減している。

ただし、サイズを小さくするとコイルの巻き数も減るので、インダクタンスが低下して受信感度などに悪影響を及ぼしてしまう。TPL802727シリーズでは、TPLシリーズよりも直径を40%細線化した巻き線を用いることで、小型化したにもかかわらず最大インダクタンスは従来比約2.5倍の18.52mHを実現している。

TPL802727シリーズは、インダクタンスやQ値、直流抵抗などが異なる3つの品種を用意している。「TPL802727-193H」は、インダクタンス(125kHz)が18.52mH/Q値(125kHz)が52(定格)/直流抵抗が195Ω(定格)。以下同様に、「TPL802727-722H」が、7.2mH/48/85Ω、「TPL802727-452H」が、4.5mH/43/63Ωとなっている。インダクタンスの公差は±3%以内で、SRF(自己共振周波数)は400kHz以上。動作温度範囲は、TPMSに適用可能な−40〜125℃を確保した。車載電子部品の品質規格であるAEC-Q200も満足している。

樹脂封止からケース構造へ

TPMSやPKE、イモビライザーのトランスポンダコイルは、回路基板に表面実装される。このため、従来品のTPLシリーズは、はんだを溶融するリフロー工程への耐性などを考慮して、樹脂封止によるパッケージングを行っていた。

TPL802727シリーズでは、樹脂封止に替えて、巻き線を巻いたコアにケースを装着し、接着剤で固定する構造を採用した。また、コアと電極端子を嵌合(かんごう)する際には、コアと電極端子の側面上部だけを接着している。上面部と底面部は接着しない。接着剤を使ってコアをケースに固定する手法と、コアと電極端子の側面上部だけを接着する手法によって、耐衝撃性を高めた。これは、トランスポンダコイルが組み込まれるPKEやイモビライザー付きキーは、ドライバーが持ち運びすることもあり、何かのはずみで地面に落してしまう可能性が高く、その落下の際に加わる衝撃に耐える必要があるからだ。

ケース構造は、樹脂封止と比べて、巻き線の巻き数の調節などによって顧客の求める仕様への最適化が容易というメリットがある。樹脂封止の場合、巻き数を変更すると、金型内での樹脂流動条件や、封止のための圧力などを調整しなければならないが、ケース構造はそういった調整は不要だ。

その一方で、ケース構造の場合、部品の裏側(実装面)が、コイルがむき出しの状態になってしまう。そこで、260℃の高温まで上昇するリフロー工程で溶融するはんだの影響で、巻き線が侵されてショートしないよう、巻き線の被覆に高耐熱のポリアミドイミドを採用した。TPLシリーズの巻き線の被覆であるポリウレタンエチレンと比べて、リフロー工程に対する耐性が極めて高い。

リフロー工程の繰り返し試験による評価を行ったところ、ポリウレタンエチレン被覆の巻き線を使った試作サンプルはリフロー工程を10回繰り返すと96%のサンプルに不具合が発生したが、ポリアミドイミド被覆の巻き線を使った試作サンプルはリフローを10回繰り返しても全てのサンプルで不具合が発生しなかった。

電極端子と巻き線の接点となる継線部についても、TPLシリーズのはんだ接続から、レーザー溶接に変更した。はんだ接続の場合、はんだ玉の飛散やはんだ食われの断線が発生する可能性があるが、レーザー溶接はそういった心配はない。さらに、溶接によって継線部の融点が高くなるので、信頼性を向上する効果も得られたという。

関連記事

新型「フィット ハイブリッド」のDC-DCコンバータ!? TDKが第5世代品を開発

新型「フィット ハイブリッド」のDC-DCコンバータ!? TDKが第5世代品を開発

TDKは、「TECHNO-FRONTIER 2013」において、ハイブリッド車(HEV)や電気自動車(EV)の電池パックの出力電圧を降圧する車載用DC-DCコンバータの開発状況を紹介した。現在開発中の第5世代品は、これまでのホンダへの採用実績と2013年後半という出荷時期を考慮すると、新型「フィット ハイブリッド」に搭載される可能性が高い。 40G/150℃に耐える車載アルミ電解コンデンサ、TDKが国内初公開

40G/150℃に耐える車載アルミ電解コンデンサ、TDKが国内初公開

TDKは、「人とくるまのテクノロジー展2013」において、EPCOSブランドで展開しているアキシャルリードタイプの車載アルミ電解コンデンサを展示した。最大40Gの耐振動性と、150℃までの高温動作が可能な点を特徴とする。 630V定格で「業界最高」の静電容量を達成、TDKがC0G特性の車載用セラコンを拡充

630V定格で「業界最高」の静電容量を達成、TDKがC0G特性の車載用セラコンを拡充

TDKは、広い温度範囲で静電容量が安定したC0G特性を有する、定格電圧が100〜630Vの車載対応積層セラミックコンデンサについて、製品ラインアップを拡充した。新たに追加した定格電圧が630Vの5750サイズ(5.7×5.0mm)品は、同じ定格電圧の積層セラミックコンデンサで業界最高容量となる100nFを達成している。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク