「じゃがりこ」の油を使用!? カーボンニュートラルなエネルギー、バイオディーゼル燃料の現在地:小寺信良のEnergy Future(24)(1/4 ページ)

環境負荷の少ないバイオディーゼル燃料(BDF)だが、海外では活用が進むものの日本ではそれほど広がりが見えていない。今回はBDFを自社で精製する埼玉県の篠崎運輸倉庫の取材を通じ、BDFの活用方法と問題点について考えてみた。

ディーゼルエンジンは、軽油、重油など石油由来の燃料で動かすことが一般的だ。「黒煙の排出」などが環境負荷が高いとして、東京都などではディーゼルエンジンについて乗り入れ規制が実施されている。一方、ヨーロッパを中心にディーゼルエンジンの改良が進み、新しいエンジンは昔のように振動や独特の騒音、黒煙排出の問題なども大幅に改善されてきている。

もともとディーゼルエンジンは燃料に対する許容能力が広く、ピーナツ油など植物由来の液体燃料なども使用可能という特徴がある。ただ鉱物油の方が安定供給しやすく、品質も保証されているため、多用されているのが現状のようだ。

これに着目した運送業界では、CO2排出削減のため、廃油を精製して得られるバイオディーゼル燃料(Bio Diesel Fuel、以下BDF)を自社で作るということが、少しずつだが行われるようになってきている。

もっともBDFを燃焼させても、CO2は排出される。しかしBDFの原料は、植物由来の油だ。植物はご存じのようにCO2を吸収して成長するわけだから、それを原料とした油からCO2が排出されても、もともと大気中にあった以上にCO2が増えるわけではなく、プラスマイゼロと考えられる。これを「カーボンニュートラル」という。つまり生物由来のBDFを使用していれば、その分のCO2の排出量は計上しなくてよいことになっているのだ。

今回は自社の敷地内でBDFの精製に取り組んでいる、埼玉県鴻巣市の篠崎運輸倉庫を取材させていただいた。

BDFはどうやって作るのか

篠崎運輸倉庫で使用している精製設備は、バイオマス・ジャパンの「MAX 200 プレミアム」というタイプだ。BDFの製法には幾つかの方式があるが、このモデルではアルカリ触媒法という方式を採用している。

まず始めに、どうやってBDFを作り出すのかの流れを見てみよう。原材料となるのは、植物性の廃油である。これは主に食品加工事業者から得られる、いわゆる天ぷらなどの揚げ物に使った油をイメージしていただければいいだろう。

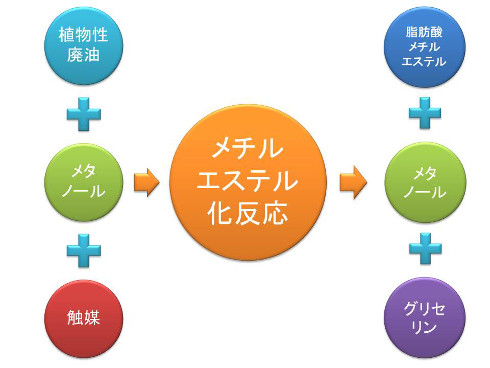

これに触媒とメタノールを加え、装置内で「メチルエステル化反応」を起こして、グリセリンを分離する。その後、残った液体からメタノールを蒸留によって取り出した残留物が、脂肪酸メチルエステル(Fatty Acid Methyl Esters:FAME)となる。これが軽油の変わりに利用できるBDFとなるわけだ。ただ植物由来のBDFは、鉱物性の軽油などと違って徐々に酸化するため、酸化防止剤を添加して利用される。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク