白物家電を人手で1個ずつ作る日立――国内工場でなぜ:小寺信良が見たモノづくりの現場(4)(2/5 ページ)

セル生産に転換した量産工程

実は白物家電の工場を見るのは初めてだ。精密機器と違って製品のボディがそれなりに大きいので、建屋も広く、製造装置も数百トンクラスの大型のものがあちこちにあり、なかなか大掛かりである。

洗濯機を製造する建屋内は、騒音が大きく、作業者は耳栓の装着が義務付けられている。ここではのべ500人の従業員が1カ月に2万2000台の洗濯機を生産しており、先日通算100万台生産を達成した。

洗濯機のボディの大半は樹脂で、成型から塗装まで全ての設備が1つの建屋内にそろっている。内部のドラムも巨大な缶詰を作る要領で、平たいアルミ板から作り出す。これらが同じ作業空間内で進んでいるため、かなりの騒音になるわけだ。

これだけの量産性があるにもかかわらず、組み立てはセル生産方式である。上下回転するリフターを駆使して、大物洗濯機を1人の人間が組み上げていく様は壮観だ。

人件費の高い日本でのモノづくりを続けていくためには、精度の高い高級モデルを、短時間で組み立てることが必要になる。掃除機を製造する建屋では、これを具現化するセルの様子を細かく見ることができた。

ここでは事業所内で最も進んだ「からくりハイパーセル」と呼ばれる製造支援システムが動いている(図2)。別名“カップヌードルセル”。1台を組むのに3分しかかからないことから、カップめんのブランドにちなんでこう呼ばれることとなった。ここで月に11万台を製造する。

掃除機の組み立ては力を必要とせず、女性作業者でも楽に作業が可能なように各パーツが設計されている。電源コードの圧着器具はジャマにならないよう上にぶら下がっており、部品を取り上げるとセンサーが感知し、器具が使いやすい位置に降りてくる。2度圧着すると、自動でまた上に戻っていく(図3)。

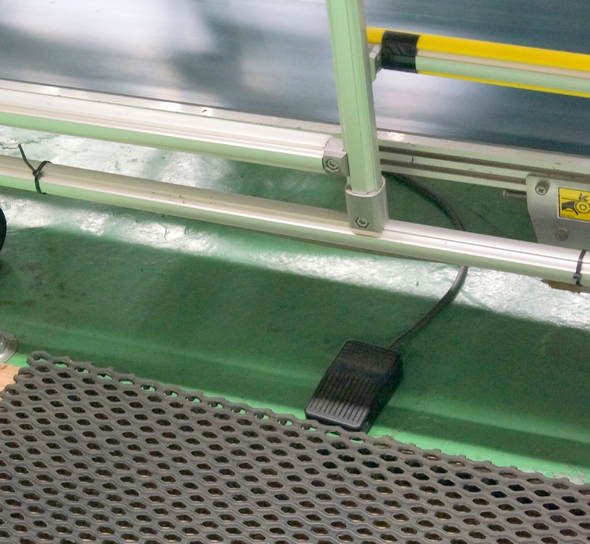

ネジ止め作業も、フットペダルで電動ドライバーが降りてくる(図4、図5)。作業後にペダルを踏むと、また上に戻っていく。組み上げ後に検印を押すためにはんこを取り上げると、それをセンシングして作業台の半分が後ろに下がり、作業台の下のコンベアに完成品を置くことができるという仕掛けだ(図6)。

もっとも2003年までは、ここでもコンベア生産を採用していた。そこから徐々にセル生産へ切り替え、2005年には完全にセル生産へ移行した。掃除機内部のモーターや電源コードリールに至るまで全て内製、吸い口も以前は中国生産であったが、これも一部高級モデルは内製するようになった。台湾、中国輸出向けの高級タイプで、紛れもない“Made in Japan”を実現するためである。このあたりの実直さが日立製作所の真骨頂だ。

関連記事

ソニーの“プロ機”が日本人にしか作れない理由

ソニーの“プロ機”が日本人にしか作れない理由

日本のモノづくりが失墜しているって? とんでもない。日本でなくてはできない価値のあるモノづくりの現場が、静岡にある。 グローバル企業として生き残るには――ボッシュ栃木工場に見るニッポンクオリティ

グローバル企業として生き残るには――ボッシュ栃木工場に見るニッポンクオリティ

自動車の品質とコストを支えているのは誰か。多くの部分を下支えしているのが部品メーカーだ。自動車部品メーカーの1つ、ボッシュ。その栃木工場の工夫を、小寺信良氏の目を通して語っていただいた。品質向上への努力とはどのようなものなのかが分かるだろう。 オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

生産のQCD(品質、コスト、納期)を見直すカイゼン活動は、現場力の見せ所だ。一方、省エネはこれまで現場から離れた工場の管理部門の役割だとされてきた。QCDと省エネを同じ目線で捉えると何ができるのだろうか。オムロンの事例を小寺信良が紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図2 「からくりハイパーセル」による掃除機の生産 1台を組み上げるのに3分しかかからないことが特徴だ。

図2 「からくりハイパーセル」による掃除機の生産 1台を組み上げるのに3分しかかからないことが特徴だ。 図3 圧着機とドライバーは作業者の上につり下がっている 作業者の動きに反応して図中央の圧着機が使用時の位置に下りてくる仕組みだ。

図3 圧着機とドライバーは作業者の上につり下がっている 作業者の動きに反応して図中央の圧着機が使用時の位置に下りてくる仕組みだ。 図4 ドライバーを昇降するフットスイッチ ドライバーは刃が付いていることもあり、作業者が意識的に動かす仕組みを採っている。

図4 ドライバーを昇降するフットスイッチ ドライバーは刃が付いていることもあり、作業者が意識的に動かす仕組みを採っている。 図5 “NEJICCO”と呼ばれるネジ自動供給装置を採用 以前見学する機会を得たソニーイーエムシーエスの湖西工場でも活躍していた(関連記事:

図5 “NEJICCO”と呼ばれるネジ自動供給装置を採用 以前見学する機会を得たソニーイーエムシーエスの湖西工場でも活躍していた(関連記事: 図6 作業台の下を完成品が流れていく様子 こちら側に底面を向けた掃除機が移動していた。

図6 作業台の下を完成品が流れていく様子 こちら側に底面を向けた掃除機が移動していた。