第12回 LSI消費電力情報の利用:前田真一の最新実装技術あれこれ塾(2/3 ページ)

4. 熱と電気特性

熱は単に機器を熱くさせて、低温やけどや、利用者に不快感を感じさせたり、ICの破壊や寿命の短縮を招くなど、直接の影響を及ぼすだけではありません。熱は、ICや基板の電気的な特性にも大きな影響を及ぼします。

銅を始めとする金属の抵抗値は温度に依存します。温度が高くなれば、抵抗率は高くなります。表1に銅と銀の温度の違いによる抵抗率の変化を紹介します。

ICの温度が高くなると、IC内部配線の抵抗が上昇して、さらに消費電力と発熱が大きくなります。また、ICの発熱のため、基板配線の銅が高温になると配線の直流抵抗が高くなり、信号の損失が大きくなります。ICの電源供給ネットの抵抗が大きくなると、配線での電圧降下が大きくなり、ICの電源電圧が低下します。多くのCPUやASICではICの電源電圧はセンサが監視しているので、電源の出力電圧を上げ、ICの電源電圧が変動しないようにしていますが、電源の出力が増大し、配線での発熱も増えます。最近では、熱解析ソフトと電源電圧ソフトが連動して、熱による銅の特性変化の影響を解析するソフトも出現しています。

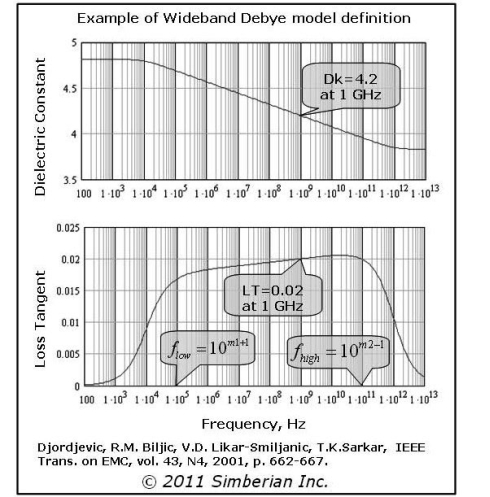

また、高速信号に対しては、抵抗分による損失の増大だけではなく、基板材料が温度変化により誘電率と誘電損失が変化します(図4)。このため、高速信号では、波形が配線の局所的な温度変化により影響を受けます。

5. 電源設計

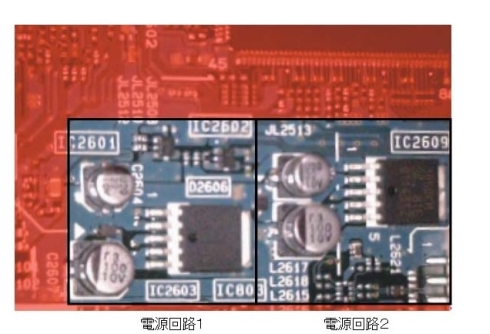

電池駆動の携帯電子機器でも電源回路はあります。電池は決まった1つの電圧しか供給しませんが、ICは異なる電圧の電源を必要とします。このため、DC-DC電源回路を使い、異なる電圧の電源を作り出しています(図5)。そのため、熱設計と同様に、この電源回路でも最適設計を行う必要があります。ICの消費電力に対して充分余裕のある容量の電源を設計しておけば良いように思われますが、それでは過剰設計となり、無駄が生じます。また電源の容量を大きくすると、それに使うコンデンサやコイルなどを始めとする部品も大きく高価になります。容量に余裕があり、なお、部品の大きさや価格が変わらない範囲での電源回路設計をおこなう必要があります。このような最適電源設計を行うためにはICの消費電力の正確な情報が必要となります。

熱設計では、瞬間的な消費電力の変化は問題になりません。ある程度の時間での平均化された発熱量が分かれば、充分です。しかし、電源設計では、ICの瞬間的な消費電力の増大によって、電源電圧が瞬間的に低下(瞬断)すれば、機器が誤動作したり、停止したりしてしまいます。

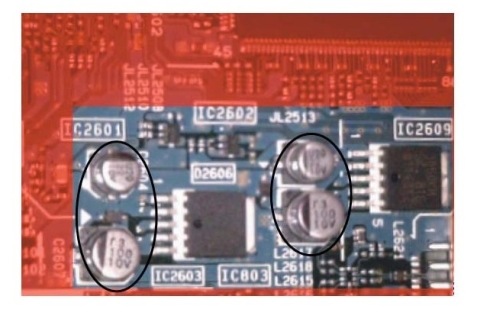

このような瞬間的な急激な電圧変動を防止するために、電源回路には大容量コンデンサ(バルクコンデンサ)が組み込まれています(図6)。このコンデンサでカバーできる以上の電源変動が発生しないようにする必要があります。このためには数十kHzから数百kHz程度のICの消費電流の情報が必要となります。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク