バラエティに富むObjetの3次元造形サンプルまとめ:3Dプリンタの可能性を探る(3/3 ページ)

3次元プリンタの使い方

グリーン氏は、3次元プリンタ(Objet260 Connex)のオペレーションについても解説してくれた。他社製品との違いについても触れている。

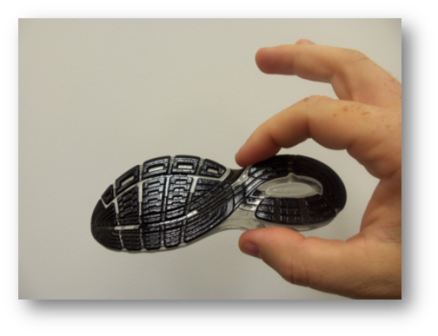

グリーン氏:ランニングシューズのソールのミニチュアを、マルチマテリアル3次元プリンタ「Objet260 Connex」で造形した事例について、実際に最終モデルを作成するまでのステップを見ながら紹介していきます。スタートから終了まで、2時間以内で完了しました。

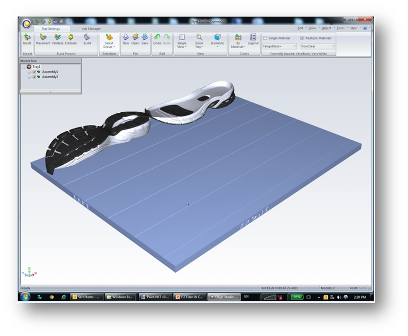

グリーン氏:まず、3次元CAD上でシューズのソールをデザインします。今回は各パーツに異なった素材を使用し、実製品の外観と感触をマッチさせたソールを作成します。

グリーン氏:CADファイルをSTLファイルでエクスポートし、そのファイルをオペレーティングソフトウェア「Objet Studio」にインポートしてプリントの準備をします。

その後、シューズをビルドトレイ上に配置し、シューズのそれぞれの箇所をどの材料でプリントするのか決定します。この場合、トレッド(接地面)部分にゴムライク材料「Objet TangoBlack」を、そしてソール部分に硬質透明材料「Objet VeroClear」を指定します。

グリーン氏:他社のプロトタイピング技術だと、このように異なる2種類のシェル(トレッドとソール部分)をプリントする場合、それぞれ別々にプリントし手作業で接着しなければなりませんが、Objet260 Connexではそのような作業が要りません。異なる物性を持つ2種類のシェルを、単一のモデルとしてプリント可能です。

このトレイ上にあるスペースには、複数のソールモデルや、他のモデルデータも配置できます。しかも、同じ材料に限定することなく、複数のモデル、複数の材料を同時プリントすることが可能です。

グリーン氏:いよいよプリントです。UVライトが、ビルドトレイ上に塗布された樹脂の層を硬化させていきます。

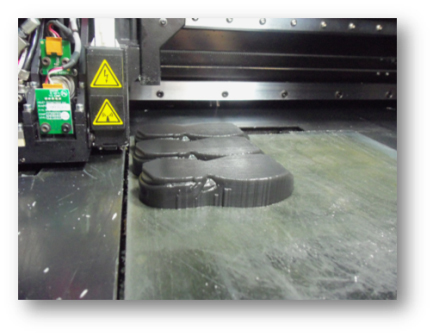

グリーン氏:プリントが完了したら、サポート材料に包まれたモデルを取り出します。

グリーン氏:次に、ウォータージェットで水溶性のサポート材料を取り除きます。

グリーン氏:3次元CAD画面でデザインをしてから2時間以内で、複数の造形材料で造形したソールモデルを実際に手にし、検証することができました。もしデザイナーが完成したモデルに満足しなければ、3次元CADでデザインを検討し直して、もう一度造形すればOKですね。

◇

3次元プリンタによる造形は、スポーツ業界での事例もあり、上記で紹介したようなシューズのソールは代表的だ。スポーツ用品メーカーのアシックスも、3次元プリンタを使用した試作を実施している。

またフランスのデザイナーが、ランナーの足を3次元スキャンして、そのデータを基にしたソールをプリントして製作し、96グラムのランニングシューズを実現したという事例もある。このように、3次元スキャナーと組み合わせた事例も3次元プリンタ活用のトレンドだ。

「3次元プリンタをはじめとするラピッドプロトタイピング機器が登場したことで、従来何日も、あるいは数週間もかけていたデザインや検証のプロセスが、1日で、しかも多くの回数がこなせるようになりました。今日の競争の激しいビジネス環境で、よりよい製品を、より迅速に作り出したいと願うデザイナーや設計者、メーカーの力になれると考えています」(グリーン氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?