軽い車は遠くまで走る、ではEVをどこまで軽くできるのか:電気自動車(2/3 ページ)

部品点数削減と製造時間短縮もうたう

「鋼板は既に大量に使われていて量産効果が働いており、短時間で加工できることから、材料コスト、加工コストが小さい。これまでは自動車メーカーが鋼板の代わりにCFRPを採用する理由があまりなかった」(東レ 自動車材料戦略推進室課長(研究技術担当)兼地球環境事業戦略推進室主任部員である梁井秀規氏)。ガソリン車では採用が難しいということだ。

一方、EVでは車体軽量化が強く求められている。「民間航空機に使われる材料の比率がアルミニウムからより軽いガラス繊維強化プラスチック、さらにCFRP*3)へと徐々に移り変わっていったのは、新材料の性能や信頼性が高まったこともあるが、軽量化が強く求められていたからだ。EVでも同様の動きがあると考えている。CFRPは軽量化に最も役立つ」(梁井氏)。

*3)同社のCFRPは、米Boeingの次世代中型旅客機「787」の翼など構造材の主要部分に採用(樹脂として約35トン/機)されている。比重が鉄の4分の1、比強度(引っ張り強さ/密度)が鉄の10倍と優れており、さびず、熱に強い特性が航空機に適している。CFRPの採用による燃費効率の改善は約20%。

材料コストを数年で鋼板と同等程度にすることは難しいが、加工コストについては対応策が2つあるという。部品点数を少なくできることと、ハイサイクルRTM法(一体型形成法)だ。

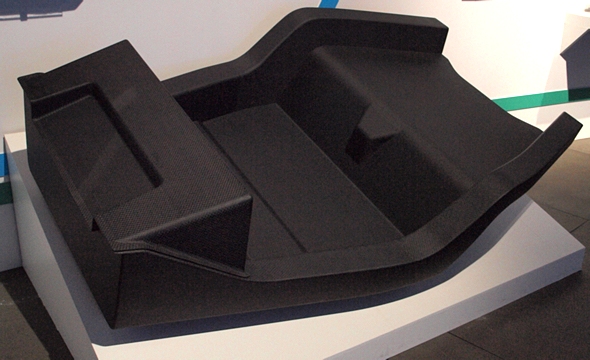

「EV中央の乗員スペース(図3)には熱硬化CFRPを用いた。鋼板だと約60点の部材を組み合わせる必要があるが、熱硬化CFRPなら20分の1の3点で済む」(梁井氏)。部品点数が減れば、組み立て時間を短縮でき、コスト削減につながる。部品の組み合わせにより、モノコック基本構造を例えば定員2人のオープンカーと定員4人のハッチバック車で共通化できるという。複数車種で部品を共用できるため、多数の車種に展開でき、規模の経済も働きやすい。

図3 TEEWAVE AR1の乗員スペース ハイサイクル一体形成法を使うことで部品点数を60点(鋼板使用時)から3点に引き下げた。部品同士は接着して完成させる。なお図は乗員スペース後部(図右側)の部品を接着する前の状態である。重量45kg(鋼板比で53%軽量化)、ねじり剛性はセダンタイプ乗用車と同等の1万2000Nm/deg。

図3 TEEWAVE AR1の乗員スペース ハイサイクル一体形成法を使うことで部品点数を60点(鋼板使用時)から3点に引き下げた。部品同士は接着して完成させる。なお図は乗員スペース後部(図右側)の部品を接着する前の状態である。重量45kg(鋼板比で53%軽量化)、ねじり剛性はセダンタイプ乗用車と同等の1万2000Nm/deg。加工時間は加工コストに直結する。「展示したTEEWAVE AR1ではサイクルタイムが約10分であり、技術的には3〜5分に短縮できる見込みがある。熱可塑CFRPが量産品に採用された場合には新規の製造装置などを適用して、1分になるだろう」(梁井氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク