リアル甚さん登場――3つの視点で語られた「中小企業のCAE活用」:Tech Biz EXPO 2011プレイベント(1/2 ページ)

大学の教育者、企業の設計者、コンサル業の技術士と、それぞれ違う立場から、中小企業のCAEや設計技術について講演を繰り広げた。パネルディスカッションでは技術者教育についても語られた。

名古屋国際見本市委員会は、2011年6月21日に「材料・ソフト・加工技術の融合をものづくりの現場に活かす」をテーマとした技術講演会を開催した。この催しは、同委員会が2011年10月19〜22日にポートメッセなごやで開催する『次世代ものづくり基盤技術産業展 Tech Biz EXPO 2011』のプレイベントとして実施された。大学の教育者、企業の設計者、コンサル業の技術士と、それぞれ違う立場のモノづくりスペシャリストが集まり、CAEを共通キーワードに講演会を実施。それぞれの視点とテーマで、中小企業のCAEや設計技術について語られた。また3講演終了後には、各講師によるパネルディスカッションも開催。モデレータは、@IT MONOist 編集長の西坂真人が務めた。

講演会の参加者は、愛知県内の中小企業に属する人たちが目立った。また、経営者の参加も多く見られた。同県内の製造や加工に関する中小企業が、CAEなどモノづくりでのIT活用に強い関心があることがうかがえた。

本稿では、3つの講演とパネルディスカッションの内容の一部をお伝えする。

「CAE活用による塑性加工の高度化」

石川孝司氏<名古屋大学 大学院工学研究科 マテリアル理工学専攻 教授>

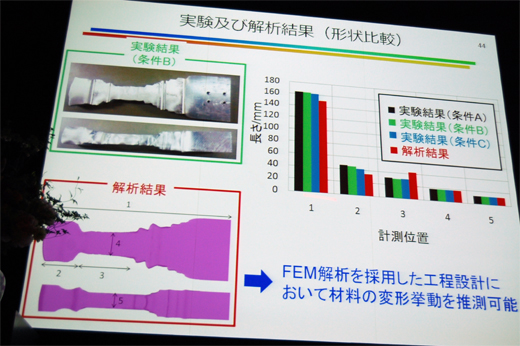

石川孝司氏の講演では、名古屋大学が取り組む塑性加工でのCAEに関する興味深い事例(ネジ切りやプレス加工など)事例を幾つか紹介した。

塑性加工のプロセスや材料選定による破壊の起きやすさなどがシミュレーションで精度よく予測できるという。この講演では、シミュレーション結果と実験とがぴったり合った比較データも幾つか紹介した。

同大で取り組む解析技術の適用により、塑性加工の歩留まり改善や品質向上、コスト削減が見込めるという。

中でも、同大が参加するNEDOプロジェクトの『鋼鉄材料の革新的高強度・高機能化基盤研究開発』における塑性加工の事例は興味深い。加工方法や冷却・加熱で結晶構造を制御することで、材料の強度などの特性を部品の部分部分で任意に制御するというものだ。例えば荷重が掛かってくるところは強く、後で切削加工して調整したいところは軟らかくといったことが可能となる。本研究は、2011年度で研究は終了して実用化に向けて動く予定とのことだ。同プロジェクトで同大では、「バーチャルラボ」という役割を担い、鍛造プロセスの解析シミュレーション技術を開発する。これを解析ではなく金型試作して検証しようとなれば、時間やコストは予測のつかないほどに膨れ上がってしまうだろう。

シミュレーションの注意事項としては、「目的を見失わないこと」を第一に挙げた。また、シミュレーションは当然、単にソフトウェアのオペレーションをするという行為ではない。数値計算、IT技術、工学全般、それぞれについてよく理解している必要があると石川氏は述べた。また、塑性加工のシミュレーションについては、解析技術と加工技術、両方に精通した人材の育成が成功の秘訣と挙げた。しかし、これはあくまで理想であり、当然、その達成には乗り越えるべきさまざまな課題がある。まずは使ってみて、操作を習得することが大事だとも述べた。

「CATIA V5による航空機構造設計法」

鈴木達也氏<中菱エンジニアリング 大江事業部 航空機構造設計室 主任>

三菱重工の完全子会社である中菱エンジニアリングの大江事業部では、防衛や民間の航空機の設計業務を行う。講演者の鈴木達也氏は、「ボーイング 787」の主翼構造設計を担当する。航空機設計の現場の立場から、3次元システム「CATIA V5」による航空機の設計の流れや解析などについて紹介した。

航空機の設計開発は、以下のように行われる。

- 顧客のニーズ、市場を調査する

- 概念設計/計画設計

- 詳細設計

- 製造/維持設計

航空機の開発期間は、家電や自動車に比べると長く、この一連の流れを終えるまでには数年かかる。つまり、一度導入した設計ツールは、そのプロジェクトが終わるまで使い続けなければならない。また中菱エンジニアリングのように、親会社があると、主に親会社がツール導入の意思決定を行い、子会社はそこに従うような形になる。なので、同社では、CATIAのアップグレードや他製品へのシフトは、直ちには行われない。例えば、数年前から開発中の一部の機種は、CATIA V4で設計され、鈴木氏の携わるボーイング 787はCATIA V5で設計しているといった状態だ。

鈴木氏が入社した当時、CATIAはV3だった。それがやがてV4が登場し、そしていまはV5(V6の採用はまだ)。さらにデータ管理ツールの「ENOVIA」や、「Nastran」などの解析ソフトウェアも加わった。バージョンアップするたび、板金設計や機構解析などの新機能の改善や追加があり、ツールの使いやすさも各段に向上していると鈴木氏は言う。最近の航空機は複合材の採用が進んでいるが、V5にも複合材検討用に便利な機能が追加されるなどしており、同社でも有効に活用しているという。

設計部隊は、

- 構造設計

- 空力設計

- 装備設計

- 強度解析

などさまざまな担当に分かれ、1つの仕様を共有し一気に検討を開始する。その際には情報の食い違いが生じやすい。

そこで同社では、「リレーショナルデザイン」(トップダウン・リレーショナルデザイン)という設計法に基づき設計作業を進めている。同設計法では、CADで作成した各モデル間を幾何学的かつパラメトリックな関係に結び付け、形状変更による影響分析、形状自動更新を可能とする。要するに、親モデルが変更されたとき、子モデルは情報更新すれば、親モデルの情報を反映することが可能である。

例えば、空力設計のサーフェスモデルと構造設計のソリッドモデル間なら親のサーフェスモデルを共有、装備設計と構造設計間ならファスナと取り付け穴など、インタフェースとなる形状を共有することで、どこかの担当部分で形状修正があっても、リンクされた共有形状に基づいて互いに形状が反映し合える。

構造設計と強度解析が連携する場合、間に入るのは、Excelのファイルである。モデルの板厚の情報なら、モデルの寸法情報とExcelの板厚数値がリンクされており、解析の計算結果とモデル形状が追従し合えるようになっている。

また同社では、2次元図面から3次元図面への移行も進んでいる。寸法や幾何公差、材料の指定などは3次元モデル上で行っているという。長年2次元で設計してきた遺産の管理についても、CATIAやENOVIAなどデータ管理システムの機能を使って3次元データとともに管理しているとのことだ。

昨今では、航空機業界の発展は著しく、開発期間もどんどん短くなってきているとともに、コストダウンのプレッシャーも激しくなってきている。今後は、設計・解析ツール活用がより一層要求されてくるため、ツールなどの市場調査を的確にすることが大切であると鈴木氏は述べた。また、解析ツールについてもは、設計者がより簡単に早く計算できるツールが開発されることを期待しているとのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

名古屋大学 大学院工学研究科 マテリアル理工学専攻 教授 石川孝司氏

名古屋大学 大学院工学研究科 マテリアル理工学専攻 教授 石川孝司氏 シミュレーションと実験の比較

シミュレーションと実験の比較 中菱エンジニアリング 大江事業部 航空機構造設計室 主任 鈴木達也氏

中菱エンジニアリング 大江事業部 航空機構造設計室 主任 鈴木達也氏