繊維入り樹脂は充填パターンを意識しよう:機械設計者のための樹脂流動解析入門(4)(1/2 ページ)

特に繊維配向は、設計者にとってもなかなか理解しにくい部分。今回はそれを分かりやすく解説する。

ソリ変形などの成形不良の発生を抑えることは、多くの樹脂成形の現場において最重要な課題の1つです。しかし、トラブルを抑えるには原因の究明が必要になりますが、ソリ変形には複数の要因が複合的に絡んでいることが多く、そのことが問題の解決を難しくしています。では、ソリ変形の発生要因を3つに分けて検討してみましょう。

1.ソリ変形の発生要因その1:肉厚差

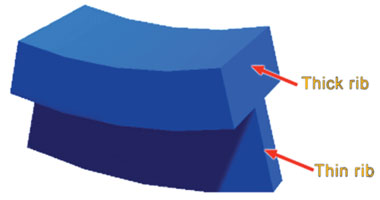

1つ目は前回解説した“成形品の肉厚差”の問題(図A)。そして、2つ目は“冷却差”。さらに3つ目は、ガラス繊維などを添加した場合の“繊維配向”です。

いうまでもなく、これら3要因を正しく見極めることがソリ変形抑制への第一歩となります。だからといって、いくら一生懸命トライアル品を見つめて頭をひねっても、そのソリ変形が3要因のどれに起因するかは決して分かりません。なぜならこの3つの要因はどれも、肉眼で見て判別できるものではないからです。ソリ変形の直接の原因としては、実はすべて同じ「樹脂収縮の不均一」なのです。裏返せば3要因のどれか、あるいは複数が原因となり収縮の不均一が発生し、その収縮の不均一がソリ変形を起こしているのです。

つまり、この3要因をきちんと見極めるには、目視以外の方法が必要になります。そして、設計者が自ら手軽に扱えて、しかも極めて効果的なのが樹脂流動解析なのです。流動解析を活用すれば、ソリ変形の3要因を分解して並べ各要因の寄与度を把握するといったことも容易に行えます。一目瞭然(りょうぜん)の分かりやすさで素早くソリ変形の要因を割り出して、さらにそのソリ変形を抑制するための“対策の方向性”を絞り込むことも可能です。

さて前回は、前述のソリ変形を起こす3要因のうち、特に製品設計者の検討項目の範囲である “肉厚差”を取り上げて解説しました。ですから今回は、3要因の残る2つである「冷却差」と「繊維配向」について解説していきましょう。特に後者の繊維配向については、設計者にとってもなかなか理解しにくい現象なので、具体的な事例に沿って詳しく説明します。

2.ソリ変形の発生要因その2:冷却差

では、ソリ変形の3要因の2番目、「冷却差」の問題について説明します。これは簡単にいえば、金型の冷却効率の差異によって樹脂収縮の不均一が生まれ、ソリ変形を発生させる――というもので、金型の冷却効率が部位によって異なっている場合に発生する現象です。ご存じのとおり、樹脂成形金型は熱交換器の役割を果たします。溶融した高温の樹脂が充填(てん)されていくと、金型は急速に樹脂の熱を奪い樹脂は固まっていきます。ところが何らかの原因で金型の部位により熱を奪う速さが異なると、たとえ樹脂が均等に流れていても樹脂の固化時間差が生じ、部位により体積収縮の量が違ってしまうのです。

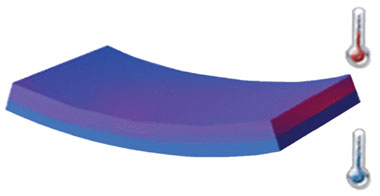

ゆっくり冷える部位の樹脂は、時間をかけてより多く縮みます。時間をかけてより多く縮みます。逆に急速に冷える冷却効率の高い部位は、樹脂も少ししか縮みません。そのため製品のコーナー部と平面部では熱の溜り具合に差が生じ、肉厚方向ではコア側とキャビ側で冷却効率に差が発生します。これによってソリ変形が発生するのです(図B)。例えば箱形形状に「内ゾリ」と呼ばれる変形が発生しやすいのはご存じでしょう。

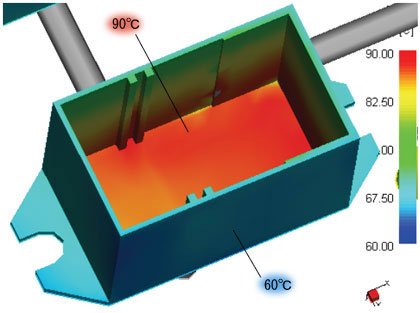

図C・Dをご覧ください。

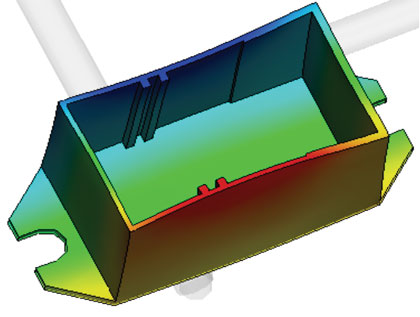

これはリレー部品の筐体です。このような箱形モデルでは、熱の逃げ場がない箱の内側(コア側)に熱だまりができて(図C)、熱を逃がしやすい外側(キャビ側)と温度差が生じ、コア側へ倒れ込むようにソリ変形(図D)が発生します。

このリレー部品の例では、金型コアが熱交換器としての機能を十分に果たしていないことが最大の問題でした。つまり3要因の中でも冷却にかかわるそれは、基本的に金型設計者の守備範囲となり、製品設計者が直接責任を持つ必要はないでしょう。だからといって設計者にやれることがないわけではありません。実際、このリレー部品のモデルも、流動解析を使い数分で検討できました。出来上がった製品形状が箱形である場合は、内側に熱だまりができそうだということをきちんと把握しておくべきなのは当然でしょう。

そのうえで、もし可能なら製品設計者自ら冷却解析を行って、熱だまりができそうな個所を見つけだし、その内容を金型設計者に伝えられれば理想的です。そして、それらの結果をどんどん自分の設計にフィードバックしていけば、設計自体にもいっそうより良い成果が得られるようになるはず。まさにそれこそが、設計品質の向上につながっていくのです。

3.ソリ変形の発生要因その3:繊維配向

続いては、ソリ変形の3要因の最後の1つ、「繊維配向」について解説しましょう。繊維配向とは、読んで字のごとく「繊維の配向=繊維が並んでいる向きの違い」により、樹脂収縮が不均一になってしまうという現象です。この繊維配向の問題は、当然、繊維を含まない樹脂では発生しません。しかし、樹脂部品に高い強度を持たせるため、ガラス繊維などを補強材として添加する場合は、必ず考慮しておかなければならないソリ変形の発生要因の1つ。 まさに、補強材であるガラス繊維の並びが問題を起こす現象なのです。

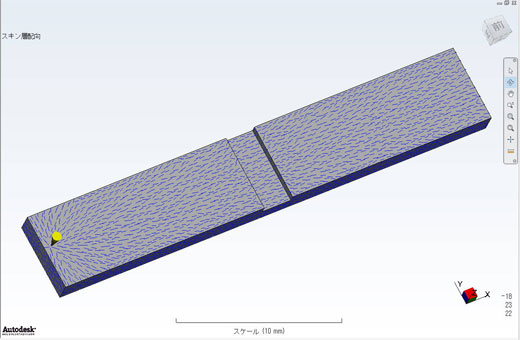

まず、図Eをご覧ください。

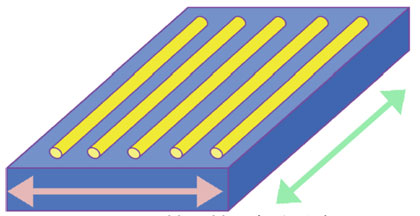

樹脂に添加されたガラス繊維は樹脂とともに金型内に充填されていき、まさにその樹脂の充填パターンに沿って繊維も並んでいきます。もし、その充填パターンが真っすぐ一方向に進むきれいな流れであれば、繊維もその流れに沿って整列し、きれいな並行線状に並んでいきます。それを分かりやすいように抽象化したのが図Fです。

この場合、ガラス繊維はY軸に並行する形(=X軸に直交する方向)で整列していますが、このガラス繊維の配向が、当該製品の樹脂収縮量に大きな影響を与えるのです。

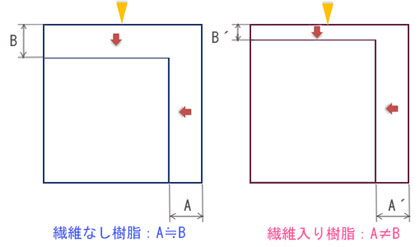

図Fのようなモデルで、X軸方向・Y軸方向の樹脂収縮量を比較してみると、Y軸方向よりX軸方向の方がはるかに大きく収縮します。これはY軸方向に配向しているガラス繊維が、いわば一種の“つっかい棒”となってY軸方向への樹脂収縮を抑えたのに対し、これと直交するX軸方向には繊維はこの“つっかい棒” として作用せず、樹脂はそのまま大きく収縮しました。このようなガラス繊維配向による収縮の異方性(図G)により、X軸Y軸方向に極端な収縮差が生まれ、ソリ変形を発生させてしまうのです。

このように繊維配向は充填パターンに大きく左右されます。ゲート位置などを安易に変えると充填パターンに影響し、繊維配向による樹脂収縮の不均一さもあって、ソリ変形の傾向や程度が大きく変わることも珍しくありません。多くの要素が絡んだソリ変形の予測は困難で、まさに“やってみなければ分からない”という樹脂成形の難しさを示しています。だからこそ繊維配向が原因で起こるソリ変形についても、材料を選定した製品設計者の責任なのです。ガラス繊維を添加するなら、設計段階で繊維配向も十分検討しておくべきなのです。これらを踏まえ、次は繊維配向の解析とコントロールにかかわる事例を紹介しましょう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

図A 成形品の肉厚差の問題

図A 成形品の肉厚差の問題 図B 肉厚方向の収縮差、ソリ変形

図B 肉厚方向の収縮差、ソリ変形 図C 箱の内側(コア側)に熱だまり

図C 箱の内側(コア側)に熱だまり 図D コア側にソリ変形が生じる

図D コア側にソリ変形が生じる 図E 充填パターンと繊維配向の相関性 黄色い印はゲート

図E 充填パターンと繊維配向の相関性 黄色い印はゲート 図F 繊維配向と充填パターンの相関性をざっくりと表現

図F 繊維配向と充填パターンの相関性をざっくりと表現  図G 収縮の異方性 黄色い印はゲート

図G 収縮の異方性 黄色い印はゲート