会合角を心得て、ウェルドラインを緩和する:機械設計者のための樹脂流動解析入門(2)(1/2 ページ)

ウェルドラインは、設計の段階から対策ができるってご存じ? 樹脂の流れる角度を制御すればいいのだけど……。

1.設計段階からのウェルドコントロール

製品設計者が検討・決定する製品肉厚やゲート位置の設定は、樹脂の流れを左右し、「ためらい現象」をはじめ、さまざまな影響を成形に及ぼします。裏返せば、設計段階で肉厚やゲート位置をコントロールすることで、こうしたトラブルの多くが未然に防げるのです。しかし、実際には設計者は、こうした問題を「後はよろしく!」と解決を加工現場任せにすることがほとんど。「ウェルドライン」や「ソリ」など設計者自身も気にするのに、対策は後工程頼りなのです。あなたも「ウェルド発生は避けられない」「対策は加工段階でしかできない」と諦めていませんか? 実はこれらの多くが、樹脂流動解析の活用により、設計段階で検討できるのです。今回はウェルドラインのコントロールを例に解説していきましょう。

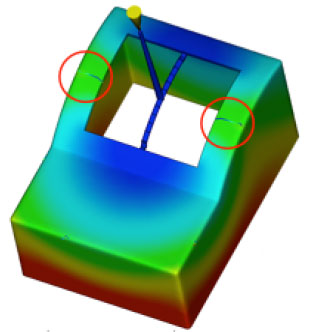

図Aは、POSレジスタ筐体のCADモデルを用いて樹脂流動解析ソフトで充填(じゅうてん)解析を行ったものです。

ゲート位置は中央開口部の上下に2カ所あり(図中、黄色いコマ、および裏)、ここから上下方向から回り込むように充填していきます。ところがご覧の通り、製品正面の左右にウェルドが発生してしまいました。液晶画面が付けられる製品で最も目立つ場所に、著しいウェルドラインが見えています。このままでは製品にはなりません。しかし、実はゲートをここに置いた以上、左右にウェルドラインが発生するのは必然。それどころか、最悪の場合、充填過程で樹脂が回り込んで空気を巻き込み、断熱圧縮された空気が爆発的に燃焼して「ヤケ」が生まれる可能性さえあります。

また、ゲートを設定した個所には、やはりどうしても何らかのゲート痕が残りますし、後処理が必要となる場合も少なくありません。後処理をしても幾らか痕は残りますから、設計者がゲート位置を指示して、できるだけ目立たない部位に置くのは当然でしょう。しかし、ゲート位置を指示するなら、「なぜ、そこでなければならないのか」、十分な根拠が必要です。もちろん「そこ以外の部位にゲート痕を残したくなかったから」というのも理由の1つとなりますが、それだけでは、成形上の問題点まできちんと考慮しているとは考えにくい、といわざるを得ません。少なくとも設計者がウェルドラインの発生の仕組みを理解し、考慮していれば、この位置にゲート(2点ゲート)を置くことはなかったはずなのですが……。

2.ウェルドラインができる理由

ではまず、ウェルドラインはどのようにして生まれるものなのか、樹脂の特性に基づいてメカニズムを解説しましょう。もう一度、POSレジスタの図版をご覧ください。このPOSレジスタのゲート位置では、溶融した樹脂が中央の開口部の上下2カ所から金型内に充填されていきます。この時、樹脂の流れは上下に分かれて充填が進んでいきます。ともに成形品の開口部を回り込むようにして流れていきます。そして、合計4方向に分流した溶融樹脂の流れは、最終的には製品正面左右の2カ所で合流します。こうしてぶつかり合って融着した樹脂は、その境界部分に「細い切欠き状の線」を作り出します。こうしてウェルドラインが発生します。

ウェルドラインには、前回ご紹介した溶融樹脂の固化層と流動層の性質が関係しています。冷えて固化した固化層と熱くサラサラな液体状の流動層で構成される金型内の溶融樹脂は、薄いラップ用フィルムのような固化層が、流れ行く先端部まで流動層をくるんだまま、まるで風船が膨らむように、固化層が引き伸ばされながら流れていきます。そして、前述のように樹脂同士がぶつかり合うと、まず両者の流れの先端にある固化層が接触し、樹脂の流れが停止します。この境界線に発生したウェルドラインは、樹脂の温度や圧力によってその強さが決定されるのも想像が容易ですね。今回のPOSレジスタもそうですが、成型品内に開口部など穴を形成するため、そこで樹脂の流れが分流して回り込み再合流して、ウェルドラインが発生することになります。

従って、製品形状が複雑になるほど、ウェルドラインの発生を完全に抑制するのは困難です。しかし、ライン自体を目立たないようにコントロールすることは不可能ではありません。要は2つの樹脂流れを正面からぶつけずに、滑らかに合流させれば、接触個所もなじんでウェルドラインも目立たなくなるのです。すなわち、「樹脂同士がぶつかる角度=会合角」が重要な要因になります。図Bをご覧ください。

樹脂の流れがブルーで金型がグレーの部分です。画面下方から充填された樹脂は、真ん中にピンがあるため左右に分流して回り込み、上部で再合流します。この再合流した樹脂同士の合流角度が会合角です。そして、図B左のように会合角が小さい(=正面からぶつかる)ほどウェルドラインは深く目立つものとなり、図B右のように大きい(=滑らかにぶつかる)ほどウェルドラインは浅く、目立たくなる。裏返せば、この会合角をコントロールすることでウェルドラインの発生を抑制できるのです。

3.会合角のコントロール

では、再びPOSレジスタの樹脂流動解析モデルに戻って、確かめてみましょう。このモデルでも会合角は極めて小さく、樹脂がほとんど真正面からぶつかり合って合流しています。これではウェルドラインも非常に深く、目立つものになってしまいそうです。これを抑えるには、会合角をコントロールして角度を大きく広げなければなりません。では、どうすれば会合角を大きくできるのでしょうか? 前回の講座内容を思い出しましょう。会合角を変えるということは、金型に充填される樹脂の流れをコントロールし、充填パターンを変えるということ。では、前回講座のステープラーの事例で、充填遅れを解消するために、わたしたちは何を変更し、調整して、樹脂の流れをコントロールしたでしょうか? ――そう、「製品肉厚」です。

前回、わたしたちはモデルの肉厚を増すことにより、その部分の樹脂流動をコントロールしました。であれば、POSレジスタのモデルも、同様に肉厚をさまざまに調整することで充填パターンを変え、ウェルド発生部位の会合角を大きくできるかもしれません。考え方としては、現状では再合流の際、正面から全面衝突していますが、これを両樹脂流が「窓」を回り込んで行った内側の1点で合流させ、そのまま一体化して外側方向へ広がっていくような充填パターンにしたいわけです。それには、センターの「窓」沿いの部分への充填をスピードアップする必要があるでしょう。早速、この「窓」に沿った内周部分の肉厚を増したモデルを作ってみましょう。

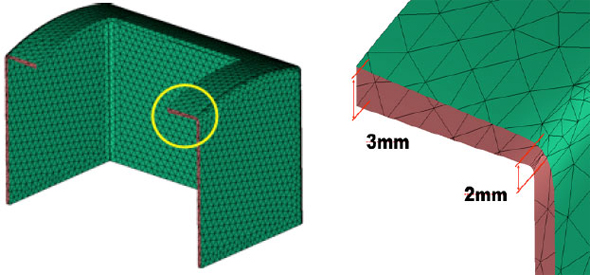

元のモデルでは全体の肉厚が2mmで均一になっていましたが、これを「窓」に沿った内周部分の肉厚を1mm増して3mmとし、2mm厚の外周部分へ向かって除変していく形状のモデル(図C)にしました。

一般的にはこのような変更はCADへ戻ってCADモデルの変更が必要になりますが、いちいちCADでモデリングし直さなくても、流動解析ソフト上で簡単に処理することもできます。

さて、このように肉厚を変更したモデルで、充填パターンは期待どおり変化してくれるでしょうか? 充填解析で確かめてみましょう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

図A POPレジスタ筐体の解析モデル

図A POPレジスタ筐体の解析モデル 図B ウェルドラインの発生:左は、会合角が小さい場合、右は会合各が大きい場合

図B ウェルドラインの発生:左は、会合角が小さい場合、右は会合各が大きい場合 図C 肉厚を除変させたモデル

図C 肉厚を除変させたモデル