ためらい現象って、どうして起こるの?:機械設計者のための樹脂流動解析入門(1)(2/2 ページ)

では、よりシンプルなモデルで、先ほどの「肉厚の薄さ」問題を検討します。

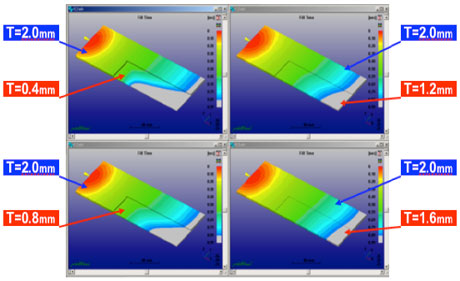

図Dの厚さ2.0mmのシンプルな薄板のモデルで充填(じゅうてん)解析してみます。

薄板にはベースより薄いへこみがあり、そこの厚さが0.4、0.8、1.2、1.6mmという4種を用意しました。結果を見ると、「薄肉部の厚みの違い」で樹脂の流れやすさが大きく変わることが分かります。へこみ部の肉厚1.6、1.2mmはほぼ均等に充填されていますが、0.8、0.4mmと薄くなるほど遅れていきます。なぜこうなるのか、先ほどの流動層および固化層の特性を踏まえて説明しましょう。

へこみ部に入った熱い樹脂は、その厚みの違いに関係なく同じ厚さの固化層を作ります。仮にこれが0.1mmなら、1.6mmのへこみ部の流動層は1.4mmです。しかし0.4mm厚のへこみ部の流動層は0.2mm。そして、流動層が薄いと樹脂を充填するためにより大きな圧力を掛ける必要があります。樹脂製品の設計者は、肉厚の違いが樹脂の流れを大きく左右することを理解しなければなりません。

さて、最後はいよいよ「なぜゲートに近い位置に充填遅れが発生したのか」という謎解きです。

4.なぜゲートに近い位置で充填遅れが発生するの?

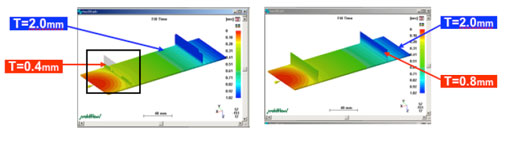

この謎をシンプルに再現してみましょう。2枚のリブを付けた薄板のモデルを2種用意しました(図E)。

左端にゲートがあり、ベースの厚みはともに2.0mmですが、リブの厚みが違います。E1のリブは2枚とも0.4mm。E2は0.8mm。充填の過程を見ると、E2は手前のリブも奥のリブも充填されていますが、E1はゲートに近いリブに樹脂が入ってない部分(透明部分)ができています。ショートショットです。このショートショットはゲートに近いリブに発生しています。では、なぜこれが起こったのか? よく見るとショートショットの空洞の付け根部分に少し樹脂が入っています。この周辺のベース部に樹脂が流れてきたとき、リブにも流れ込んだのです。しかし、同じ圧力では樹脂はより厚さがある方へ進むので、薄肉のリブ部にはそれ以上なかなか充填されません。そうするうち少し入っていた樹脂が固まってしまいました。そうなるといくら圧力を掛けても充填できず、ショートショットが発生します。

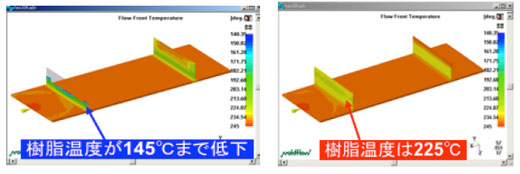

もちろん奥のリブの場合も樹脂はより厚いベース方向に流れますが、ベースはすぐ終点に達して充填完了し、リブ部の根元の樹脂に圧力が掛かり充填が再開します。しかしゲートに近いリブでは、圧力が掛かるまでの時間差が大きく、根元の樹脂の固化が進んでしまい、充填遅れやショートショットが発生する。これがいわゆる「ためらい現象(ヘジテーション)」です。その原因は、温度分布の解析結果F1、F2を見るとはっきりします。F1の手前のリブに少し入っている樹脂温度は145度で、初期温度の245度から100度も低下しています(図F)。

樹脂をきれいに流すには温度を±15度程度にコントロールする必要があり、これに失敗すると、ためらい現象などさまざまな問題が発生するのです。

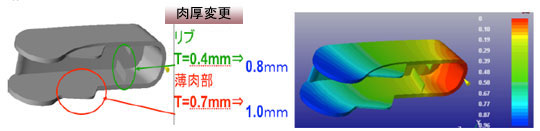

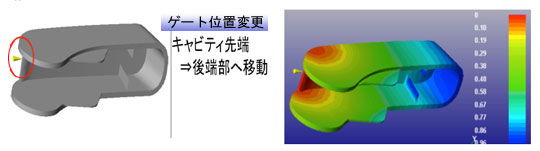

では、以上を踏まえ、冒頭のステープラーの不具合対策を考えます。問題は肉厚とゲート位置と分かったので、肉厚を変えた対策モデル(G1)とゲート位置を変えた(G2)の2種を用意します。

G1はリブを0.4mmから0.8mmに、薄肉部も0.7mmから1.0mmに厚くし、G2はゲート位置をキャビティ後端へ移動しました。解析結果を見ると、双方とも当初あった樹脂流れのためらい現象が大きく改善されていると分かります。これなら充填速度を速くして、狭い成形条件で成形を進める必要がなくなり、より幅の広い成形条件で整形が可能になります。まさに「成形性を考慮した設計」の実現です。

動画B 樹脂流動のシミュレーション(ゲート位置を変更)

このように「成形性を考慮した設計」は、いかにスムーズに樹脂を流すかであり、それにはゲート位置と肉厚が大きく影響します。特に肉厚については、形状的に仕方ない場合を除き、可能な限り肉厚差をなくした部品形状を設計することを基本とすべきでしょう。

――こうしたことを設計段階で検討し、見極められるのは設計者です。製造の最上流にいる設計者が「その製品が成り立つか成り立たないか」検討すべきなのです(次回へ続く)。

用語説明

- ゲート:成形品となる金型のキャビへ樹脂を注入するための注入口

- ショートショット:射出成形工程において、射出された樹脂が金型内に完全に充填されないまま固化し、成形品の一部が欠けるなど、不完全な形状の成形品が生じる現象

- ためらい現象(ヘジテーション):キャビティを充填する樹脂の流れが、薄肉部・厚肉部のどちらかに分かれるとき、流動層の厚い肉厚部が先に充填される傾向があるため、薄肉部へのプラスチックの流れが停止したり、極端に遅くなったりする現象

Profile

執筆・構成:柳井 完司(やない かんじ)

1958年生まれ。コピーライター、ライター。建築・製造系のCAD、CG関連の記事を中心に執筆する(雑誌『建築知識』『My home+』(ともにエクスナレッジ社)など)。

監修・資料提供:オートデスク マーケティング 笹谷 一志(ささや かずし)

◎併せて読みたい「CAE」関連ホワイトペーパー:

» 横浜ゴムのタイヤ開発を推進する“AI×CAE×ヒト”による三重奏

» 設計者が実施すべき解析“3つ”のポイントと最新CAE技術動向

関連記事

設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。 材力とFEMをシッカリ理解して、シッカリ解析!

材力とFEMをシッカリ理解して、シッカリ解析!

小難しい有限要素法を数式を使わずに解説する。まずは有限要素法の歴史を振り返り、解析の基本的な考え方を確認。 CAEは高度化と簡易化に分かれる、生産技術CAEも充実

CAEは高度化と簡易化に分かれる、生産技術CAEも充実

「第26回 設計・製造ソリューション展(DMS2015)」では、VDI環境でのCAE実施や、高度な解析が社内でも使えるようになるなど、一層CAEの利用範囲の拡大が感じられた。 設計者CAEについて、また考え始めよう

設計者CAEについて、また考え始めよう

2017年はCAE関連企業の買収が進み、設計者CAEというキーワードが再び注目されだしている。2018年も設計者CAE関連の技術の進化に注目していきたい。 「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

CAEの導入効果は意識して示さなければ外部から見えにくい面もある。またともすればツールの導入ばかりに力が入ってしまい、効果の検証が後回しになってしまうこともある。その問題を解決しようと、いったんCAEの専門組織を凍結してしまうという荒療治を行ったのがオムロンだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図D 薄板モデルを解析する

図D 薄板モデルを解析する  図E 薄板モデル2パターンを解析する

図E 薄板モデル2パターンを解析する 図F 樹脂温度の低下

図F 樹脂温度の低下

図G 肉厚を変えたモデル(上:G1)とゲート位置を変えたモデル(下:G2)

図G 肉厚を変えたモデル(上:G1)とゲート位置を変えたモデル(下:G2)