CAEをうまく使って実験項目を削減しよう:解析実務入門 設計者に疲労解析を!(2)(2/2 ページ)

疲労解析手順のまとめ

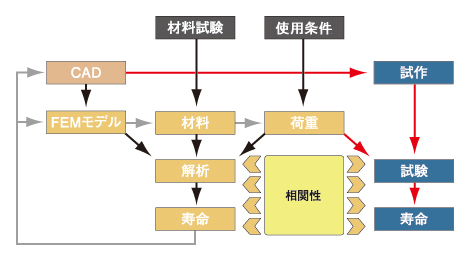

これまでいくつか手法を説明してきたが、以下に疲労強度解析の手順をまとめてみた(図1)。

- CADやCAEにより、荷重方向ごとに部品の応力分布を求める。

- 荷重パターンごとの実荷重をあらかじめ測定または解析して、1. のFEMモデルに掛け合わせる(線形重ね合わせ)。

- 内部は通常、き裂発生点にはならないので、部品表面の要素または節点のひずみ、応力の履歴を取り出す。

- ひずみ、応力の履歴からレインフローカウントに代表される頻度分布を抽出する機能を利用して平均応力の値を応力の幅を求める。

- 応力寿命(SN)材料特性の場合、SN材料特性の曲線から各平均応力および応力の幅の組み合わせで損傷度の計算をして、累積(総和)を取る。

- 損傷度の逆数を取って寿命値とする。

- 損傷度の最大(寿命では最小)の個所を調べる。

- 上記内容をすべての要素、節点で解析する。

解析例

例えば、とあるパーツから別のパーツに力の方向を変化させて力を伝えるアーム状のアセンブリシステムを設計する場合、繰り返し使用に耐える部品の耐久性と高速に稼働する軽量化の両方が性能要件になる。製品の一部として組み込まれたアーム部品には長期間繰り返し荷重が負荷され、製品の運転パターンが複数あるので、荷重パターンの繰り返しの組み合わせに相応した損傷が発生する。一定の耐久強度を超えると破損となり、製品全体の機能が損なわれる。

開発期間において、これに対応する試験をするためには、図面から起こした型で試作品を作成し、長時間にわたる繰り返し試験を実施する。これを通常、複数(n数)個の部品に対して試験する。試験でNGの場合は素材、仕上げ度や形状を変更して合格できるまで繰り返す。これでは、開発内で多くの試作や試験を繰り返さなければならない。

破損が危惧(きぐ)される個所の検出

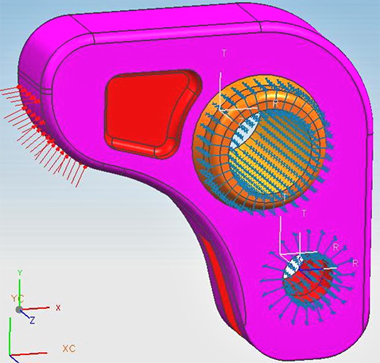

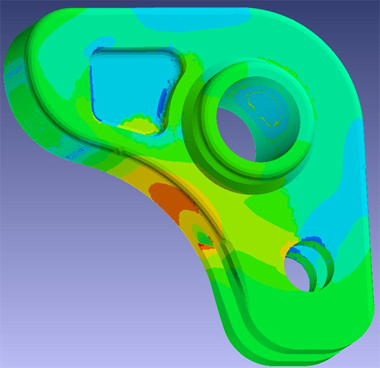

試作前に事前にCAEにより評価していけば、多くの試験項目(開発試作)を削減することができる。まず、CADから作成したFEMモデルにより荷重方向ごとにアームの応力分布を求める(図2、3)。

また上記で述べた手順にて、損傷度が最大(寿命では最小)の個所を調べていく(図4)。

アーム屈曲の内側の部分(図4右上のコンター図、黄丸の個所)で、又状に切り欠いている2カ所に問題個所が絞られた。手前に表示されているリストには、2番目に寿命の短い節点の番号と損傷度を示している。寿命値としてどの程度か、安全率に対する余裕度はどの程度かを検討する。比較的寿命の短い場所でその予測値が許容範囲内かどうかを判定する。また、その値が許容範囲内であっても、安全側にどの程度の余裕度があるかを定量化して、その範囲内にあるかも調べておく。

強度不十分の場合、「どのような対策案が打てるのか?」また「屈曲部分の曲率や切欠き部分の曲率や表面処理で対応するのか?」を検討する。

角部の表面処理を見直す、曲率を大きくするなどの追加措置を取るが、コスト面、重量面で不利になるので、許容範囲であっても念のためその影響を考慮しなければならない。また、曲率変更に対応してまだ余裕のある部分の肉抜きをしていいかどうか、強度バランスを考慮しながら形状変更をする。

代替の材料を選択する場合は十分に留意しなければならない。例えば、比較的短いサイクル(低サイクル)に関する疲労強度が上がっても、長い期間使用した場合(高サイクル)での疲労強度が低下することがある。従って、暫定的に材料の変更で対策、強度の向上を図ったつもりであっても、製品の要求されている範囲全体で再度強度のチェックを実施しておかなければならない。

Profile

飯干茂義((いいほし しげよし)

1960年生まれ。材料・機械系大学院修士了。制御通信機系メーカーにて振動騒音試験システム、構造解析システムの開発に従事。自動車、大型機械、精密機械の大規模CAE、振動騒音試験、構造音響連成CAE、非線形CAEの技術支援、耐久強度評価の技術コンサルティングを担当する。現電通国際情報情報サービス製造ソリューション事業部、シニアコンサルタント。日本自動車技術会-正会員、計算力学-技術者1級(日本機械学会)

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

図1 CADによる設計および解析と試験の全体フロー図

図1 CADによる設計および解析と試験の全体フロー図  図2 境界条件、拘束条件の負荷状況

図2 境界条件、拘束条件の負荷状況  図3 FEMによる解析結果

図3 FEMによる解析結果