電動自動車の最新技術(4/6 ページ)

SiCデバイス搭載車が2013年に登場

現在、インバータで一般的に採用されているシリコン(Si)半導体を超える性能を持つ次世代パワーデバイスとして期待されているのが、SiC(炭化シリコン)やGaN(窒化ガリウム)基板をベースにした半導体である(詳細はTech Report「次世代パワーデバイスの電動自動車応用の可能性」を参照)。

SiC、GaNパワーデバイスの開発に注力している企業として、ドイツInfineon Technology社、スイスSTMicroelec-tro-nics社、米Cree社、日立製作所、三菱電機、東芝、富士電機デバイステクノロジー、ローム、サンケン電気などが挙げられる。そして、トヨタ自動車/デンソー、日産自動車など自動車業界も独自に取り組みを進めている。

2009年にMOSFETを量産

国内メーカーの中でも、SiCパワーデバイス開発に注力していると言えるのがロームである。同社研究開発本部副部長の神澤公氏(写真1)は「Siベースのパワーデバイス製品を持たない当社が開発ターゲットとして選んだのが、SiCパワーデバイスだった。後発メーカーとしては、SiCという新デバイスによりSiデバイスの性能を段違いで超える製品を実現して参入する必要がある。だからこそ、SiCパワーデバイス開発への注力が当然のことだ」と語気を強める。

同社がSiCデバイス開発を開始したのは1990年代前半から。2003年にはデバイス開発を本格化し、2005年からはSiC-SBD(schottky barrier diode)やSiC-MOSFETの客先でのサンプル評価を開始している。2007年前半には、SiC-MOSFETの開発に一定の成果が得られたことから、子会社のローム・アポロデバイス(福岡県筑後市)で少量生産のラインを立ち上げた。

SiCパワーデバイスのターゲット市場は耐圧500V以上と言われるが、ロームが開発対象にしているのは600V〜1200Vの中耐圧の領域である。また、当初は定格電流が2ケタ未満のディスクリートのパワーデバイスを代替することを目的にデバイス単体を提供するビジネスモデルを想定していたが「自動車メーカー、産業用モーターメーカーからの引き合いに応える中で、100Aを超える大電流分野向けではインバータなどのモジュール提供を行う必要があることが分かってきた」(神澤氏)として、現在はモジュール開発にも注力している。

現在同社は、600V耐圧で100A動作が可能な5mm角のSiC-SBDチップと、1200V耐圧で20A動作が可能な2.4mm×4.8mmサイズのSiC-MOSFETチップについて、商用化の直前の段階にまで開発を進めている。同社研究開発本部新材料研究開発センターのセンター長を務める中村孝氏は「SiC-MOSFETでここまで商品化に近づけているのは当社だけだろう。特にデバイスの信頼性の指標となる酸化膜の品質安定化で大きな成果があった」と語る。

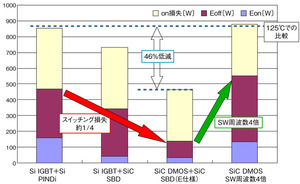

2008年に入ってから、自動車メーカーとの共同開発成果発表も相次いでいる。2008年4月には、日産と高信頼構造を持つSiC-HJD(hetero junction diode)を開発。また、9月には本田技研工業と、SiC-SBDとSiC-MOSFETを搭載した耐圧1200V、230A動作が可能なパワーモジュールの開発に成功している。Si-IGBTとSiPINダイオードを使ったモジュールと比べて、総損失を46%削減するとともに、スイッチング周波数を4倍にしても同等損失にできることを実証した(図1)。

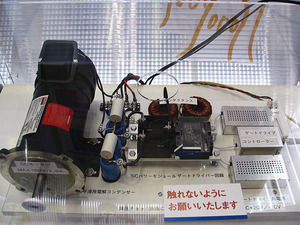

2008年のCEATECでは、SiC-MOSFETとSiC-SBDで構成したインバータモジュールを250℃以上で動作させる実演展示を行った。(写真2)。「SiCデバイスは高温耐性が高いことも特徴だが、モジュール提供するには実装なども含めて周辺技術も対応する必要があった」(中村氏)という。

神澤氏は「現在SiCデバイスについては、商品化に向け事業部への移管を進めている段階。研究開発本部としては、SBD、MOSFETとも2009年には本格量産に入る必要があると考えているし、顧客も望んでいる」と語る。なお、同社のSiCデバイスの最初の採用アプリケーションについては「自動車は開発期間が長いため、市販車レベルでは早くても2013年モデルになる。産業機械やサーバー電源などに採用されるのでは」と想定している。

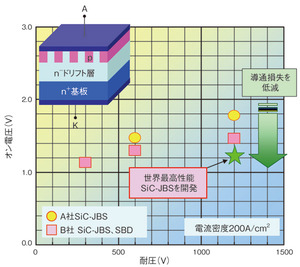

Hybrid-Pairで損失40%削減

東芝は、SiC-SBDの一種である接合障壁型構造を持つSiC-JBSを開発した。リーク電流を抑制しながら順方向立ち上がり電圧を下げることで、耐圧1250V、オン電圧1.22V(電流密度200A/cm2)と、現在市販されているSiC-SBDと比べて、オン電圧を0.3?0.6V低減することに成功した(図2)。

2008年のCEATECでは、このSiC-JBSとSi-IGBTとで構成した“Hybrid-Pair型”4kVA級3相インバータと、同インバータによりモーターを駆動してタイヤを回転させるデモンストレーションを行った(写真3)。一般的なSi-PiNダイオードとSi-IGBTで構成される3相インバータと比べて、ダイオードをSiC-JBSに置き換えるだけで、インバータ損失を30?40%低減したという。

「SiC-JBSについては、需要さえあれば早々に供給できるレベルまで開発は進んでいる。電動自動車のインバータに適用する研究開発を開始すれば、2015年にはSiC-JBSの搭載車が登場するだろう。問題は価格だが、Si-PiNダイオードの5倍以下にできれば、十分利用してもらえる」(東芝)とした。

GaNデバイスの可能性

SiCと同様に次世代パワーデバイスとして期待されるGaNデバイスの開発は、ゲートに電圧を印加していない時は電流が流れないノーマリーオフ型GaN-FETで、高耐圧と低オン抵抗を実現することが最大の課題とされている。サンケン電気は、独自構造の採用によりノーマリーオフ型を、独自のGaN結晶成長技術によるウェーハの厚膜化で高耐圧と低オン抵抗を実現した。

同社技術本部先行技術開発統括部先行開発部でGaN開発グループリーダーを務める後藤博一氏(写真4)は「当社はGaN関連では青色LEDを量産していることから、シリコン基板上にGaNをエピタキシャル成長させるタイプのGaNウェーハの製造技術がある。LEDは膜厚2μm〜3μmでよいが、GaNデバイスでは5μm〜6μm必要だった」と話す。しかし、シリコンベースのGaNウェーハは、欠陥が1cm2あたり10億個以上あるため、結晶品質が重要になる縦型構造のMOSFETの製造に向いていない。「横型のHEMT構造であれば、欠陥の問題を避けられる上に高い移動度を実現できることも知られているなど、さまざまな理由からGaN-FETを実現するにはHEMTである必要があった」(後藤氏)という。

同社は、2006年にノーマリーオン型デバイスの開発に成功。さらに、ゲート付近に「リセス」と呼ばれるくぼみを設けてp型材料を積層し、電流の流れる構造を作り込むことでノーマリーオフ型デバイスの開発につなげた。耐圧600V〜1000V、電流容量数十Aレベルまでの製品化が可能で、現在は商品化に向け信頼性と歩留まり向上を図っている。

2008年のCEATECでは、1チップ化したノーマリーオフ型GaN-FETとGaN-SBDを使って構成したインバータでモーターを動作させた(写真5)。後藤氏は「GaNデバイスは200GHz〜300 GHzクラスの高周波化が可能なので、現在100kHz程度で駆動しているテレビ用電源などは大幅に小型化できる。ただし、電動自動車のインバータなどで必要になる100A以上の大電流対応では、チップ面積が大きくなるHEMT構造は不利。縦型構造のデバイス開発が必要だが、高品質ウェーハの価格を含めてまだ目処は立っていない。当分は、SiCとGaNは競合しないだろう」と説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- SUBARUがグローバル展開モデルで初めてBEVの混流生産に成功

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- ホンダが車載向けSoCの共同開発を目的にMythicに出資

- 日産と大阪大学 接合科学研究所が共同で研究開発部門を設立

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

コーナーリンク