エンジンや空力もこだわる本格派仮想企業・上智大:第5回 全日本 学生フォーミュラ大会 レポート(3)(2/3 ページ)

CADを駆使して熟成

――お話を伺っていると、1ステップずつ着実に設計されているのが伝わってきますね。

泉さん:1年に1台以上のマシンを作ることは労力的に不可能です。なので、大会が終わったクルマをベースに次期車両をどうしたらいいのかをしっかり検討して、そこで方向性を出すという段取りを踏まないとマシンがまとまらないんですね。

「やってみたけど効果がない、かえって悪くなった」ということがシェイクダウンの時点で分かったのでは遅過ぎます。僕たちは自前のサーキットコースを持っていないので、実機製作の前に熟成と検証を十分に重ねていくしかないと考えています。

――その際の強力なツールが、CADであると。

伊藤さん:はい。僕たちは活動を始めて今年で7年目なのですが、活動当初から2次元CADの「I-DEAS」を使っていました。3年前からは、本格的に3次元CADの「Pro/ENGINEER」を導入して構造解析を行い、また3次元CADで設計し、モデルを2次元図面(*3次元CADのドラフティング機能)へ落としています。

昔は2次元図面がメインで、I-DEASのバージョン6で設計をしていたのですが、干渉チェックを3次元的に行えなかったんですね。先輩たちが出来上がったものを組んで「あ、ここが当たる!」などいっているのを1年生のときに見ていて、「2次元ではどうしても限界があるなぁ」と感じました。

“1年間で開発する”となると、実機で検討する時間はないので、3次元CADの仮想空間上で検討して時間を削減していくしかありません。3次元CADでしっかり煮詰めて、後は作るだけという状態にすれば、時間は短くなりますから。

――やはり、3次元CAD導入前とは全然違いますか? 楽になりました?

伊藤さん:だいぶ楽になりました。何より干渉チェックが先にできますし、仮想空間上の好きなところにパーツを配置できたり、寸法を変えようと思ったらすぐできたりなど、そうした作業が簡単にできるようになりました。

――応力解析って、どんな感じ?

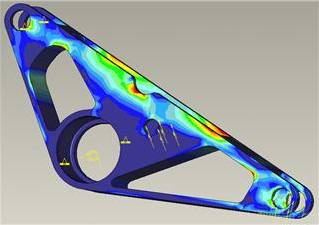

伊藤さん:解析も当初からI-DEASでやっていましたが、ブレーキロータやスプロケット、デフマウントなど、力の掛かる主要パーツに限定していました。2次元から3次元に置き換えるのも大変なので……。3次元CADにしてからは、すべてのパーツで応力解析をするようにしています。最近は、ソフトの操作が簡単になったので、人を選ばずに解析できるようになりました。

境界条件は、マシンにショックストロークセンサーなどの計測機器を搭載してテスト走行で得たデータをフィードバックして設定しています。

――解析の精度はどうですか? ちょっとイジワルな質問ですが……。

伊藤さん:応力解析を本格的にするようになったのがここ3年ぐらいで、境界条件の設定の仕方など何年もノウハウがあるというわけでもなく、日々難しさを感じています。

――この領域は企業でも苦労しているところだと思います。学生チームで取り組むのは、ほんとに大変でしょう。

伊藤さん:そうですね、大変です……。

応力解析のほかにも、仮想空間内でマシンを走らせたりしています。衝突は解析の中でもかなり難しいのですが……。取りあえず、いまの僕たちができているのは、次のことです。

- 有限要素法を使って物体の変形や応力状態を算出する解析

- 流体解析

- 仮想マシンにさまざまなパラメータ(バネレートなど)を設定して走行状態をシミュレートする

特に仮想マシンのシミュレーションでは「MSC.ADAMS」を使うのですが、まだコンピュータ上で走らせるのがやっとという状態です。あと、今年からは疲労解析かなぁ……。

――疲労解析?

伊藤さん:繰り返しの荷重が掛かったときに部材が破損・破断しないかどうかをシミュレーションで再現させます。実際に去年、フロントハブが疲労破壊してしまいました……。僕たちが設計時に想定していたよりも長い距離の走行を行ったために起こった疲労によるものでした。なので、今年から疲労解析にも取り組むことにしました。

大会前にしっかり走り込みをしないとマシンの性能を出せないので、走り込んでも壊れない設計をする必要があるんですね。S-N曲線を出してみて、この応力で何回までなら大丈夫、というふうに材料の裏付けを取るような形で現状は使っています。

実際にハブが折れたという事実があって、それで疲労解析に掛けてみたら本当に破断部分がディスプレイ上で赤くなっていて……。「疲労解析って重要なんだ〜」と思いました。

パーツを応力解析や疲労解析に掛けてみると、赤くなっている部分は強度が足りないので危ないのですが、逆に青いところが多過ぎる場合、それは無駄に肉が付いていてパーツが重い、ということになります。応力解析や疲労解析をすることで軽量化も同時に行える、というわけです。

――壊れない限界を探っていくことができるんですね。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

07年度 シャシー班リーダー 伊藤大輔さん

07年度 シャシー班リーダー 伊藤大輔さん 応力解析の実例

応力解析の実例 サーキットコースを疾走するSR-06

サーキットコースを疾走するSR-06