製品開発の品質管理ポイント(その1)QFDからFTA、FMEA、QC工程表まで:トヨタ式TQM×IoTによる品質保証強化(4)(1/2 ページ)

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第4回は、製品開発の品質管理ポイントについて紹介する。

本連載は、品質管理の枠組みであるトヨタ式TQM(Total Quality Management)と、製造現場での活用が期待されるIoT(モノのインターネット)技術を組み合わせた、DX(デジタルトランスフォーメーション)時代の品質保証強化をテーマとしています。

今回からは、製品開発(現行品、新製品)における品質管理のポイントについて解説していきます。

⇒連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

1.製品開発における業務の流れ

まずは製品開発の流れについて説明します。製造業が開発する製品のライフサイクルは、企画、設計、生産準備、量産、アフターサービスの工程を繰り返します。企画から生産準備までは品質を作り込む工程、量産からアフターサービスについては決められた品質で物を作る工程となります。

企画から生産準備までの品質を作り込む工程では「QFD(品質機能展開)」という手法が一般的に使用されています。QFD以降は「FTA(フォルトツリー解析)」「FMEA(故障モードと影響解析)」「QC工程表」の流れで実施されます。

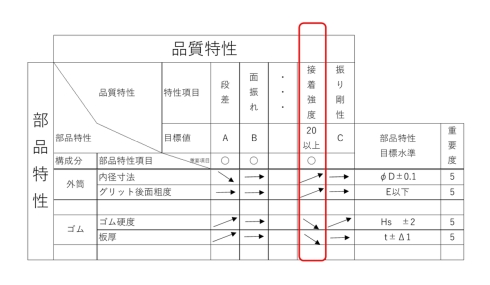

QFDでは「QA(品質保証)表」を使用して品質の機能展開を行います。機能展開は「要求品質展開」⇒「機能展開」⇒「部品展開」⇒「工程展開」とフェーズを分けて、品質特性を多段階に展開していきます。また機能展開は「品質」「機構」「原価」「信頼性」の視点で行います。QFDにおける品質は、QA表から「工程計画表」、そしてQC工程表に引き継いでいきます。

次にFTAは、製品の故障およびそれにより発生した事故の原因を分析する手法です。定量的な故障の発生頻度分析のために、原因の潜在的な危険を論理的にたどり、それぞれの発生確率を評価します。製品の上位の故障/事故から、下位の原因へとトップダウン的に展開して行き、装置の故障の発生確率を理論的かつ正確に算出できるので、機器の信頼性や安全性を高めるために利用されています。

FMEAは、製品そのものや製造プロセスが持つリスクを設計段階で評価し、取り除く手法になります。FMEAは設計段階の設計FMEA、製造段階の工程FMEAに分かれます。それぞれに潜在する不具合を洗い出し、トラブルを予防します。

例えば、製造工程で作業や設備が正常ならば作られた製品の品質を保つことは難しくありませんが、何らかの異常が生じた場合は品質確保が難しくなります。品質管理を徹底するには異常事態への備えが欠かせないので、それを実現する上で有効なのが工程FMEAになります。経年劣化による摩耗や断線などのような不具合の原因を故障モードと呼び、故障モードの影響を考慮してトラブルを予防するのがFMEAの考え方になります。パターン化されたトラブルに対する予防措置を行うことになります。

量産工程ではQC工程表が現場部門に引き渡され、この内容で生産活動を行います。次世代の新商品開発では、顧客の要求事項とともに現モデルでの過去のトラブル情報も含めて検討し、より顧客が安心して利用できる製品に作り込んでいきます。

2.製品開発における問題と新たなニーズ

製品開発における問題や時代の流れで出てきた新たなニーズについてここではまとめます。

(1)新商品設計における問題

設計部門では、従来品の要素技術をベースにした改良品の開発を主に行ってきているケースがあります。その場合QFDは行わず、QC工程表を改訂するにとどめることも多々あります。そのやり方を長い期間踏襲している結果、新商品開発を行う場合にQFDの手順が分かる人材が社内におらず、新商品開発がうまく進まないケースがあります。これは、QFDを実施して新商品開発をしていた技術者が退社もしくは引退してしまい、技術伝承が十分行われていないことに起因します。

また、QA表も2次元表を展開していきますので正展開する方向には有効ですが、設計内容を見直し修正する際には複数のQA表の影響箇所を探してメンテナンスしていきますので修正作業が煩雑になります。また、展開した項目が製品のどの特性や顧客の要求事項に影響するのか逆展開して把握するのにも時間がかかります。

Copyright © ITmedia, Inc. All Rights Reserved.