水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”:イマドキのフナデジ!(11)(1/3 ページ)

「船」や「港湾施設」を主役として、それらに採用されているデジタル技術にも焦点を当てて展開する本連載。第11回は、港湾で大型船の入出港を支えるタグボートのゼロエミッションに向けて開発された水素混焼タグボート「天歐」について解説する。

港の“ワークホース”たるタグボートから始めるゼロエミッション

港湾で大型船の入出港を支えるタグボートは、目立たない存在でありながら、港の安全と効率を根底で支える基幹インフラだ。大型船は自力で急加速や急旋回ができず、限られた水域での操船には高い補助力が必要となる。その役割を担うタグボートは、短時間で大出力を発生させ、急激な負荷変動にも即応できる性能が求められる。

この「最もハードな作業船」の一角に、ゼロエミッション対応という新たな機能を導入したのが、水素とA重油の混焼エンジンを搭載したタグボート「天歐」だ。

天歐は、日本財団のゼロエミッション船プロジェクトの一環として、ジャパンハイドロと常石造船が中心となって建造した。全長38.063m、総トン数287トン、前進えい航力56トン、後進えい航力50.4トン、総出力4400馬力という仕様は、国内の大型タグボートとして最大級に属する。特別な“実験船”ではなく、既存港湾業務にそのまま投入できる作業船ということが、実は新機軸の社会実装において重要といえる。

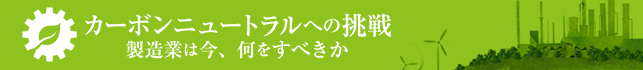

外観上の最大の特徴は、水素関連設備を全て上甲板上に集約配置していることだ。水素燃料は船体外部からレセプタクルを介して受け入れられ、水素コントロールユニットを経由して赤色の水素タンクモジュールに充填(じゅうてん)される。

水素タンクは12本の高圧シリンダーで構成したモジュールを3基搭載した合計36本で、1本当たり約7kg、合計約250kgの水素を搭載できる。この容量は、水素混焼運転で約3〜4時間の連続作業に相当する。これはジャパンハイドロによる全国のタグボート事業者へのヒアリングから「通常業務は3〜4時間で一区切りする」という実態を踏まえて決定した値だという。

水素系統の設計圧力は35MPaとしている。FCV(燃料電池車)で一般的な70MPa級をあえて採用せず、現時点で船舶用途として実装可能な技術を選択することで、開発期間とコストを抑え、社会実装を優先した。一方、タンク自体は既存規格品の耐圧45MPa仕様とすることで、こちらも新規開発を避けてコストを抑えるとともに安全面で十分な余裕を確保している。

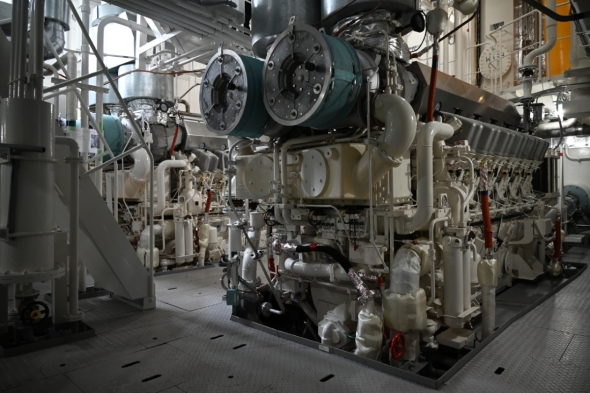

高圧水素は減圧弁ユニットによって1MPa未満まで減圧してから機関室に供給する。配管構成は高圧水素を機関室内に引き込まないという舶用安全基準を満たすために、船内に入る水素配管は全て二重配管構造を採用する。内管が破損しても外管によって水素を安全に船外へ排出できる設計となっている。

水素ガス貯蔵ラック脇に設けた水素減圧モジュール。貯蔵タンクから細い管を通って35MPaで入ってきた水素ガスは減圧ユニットで1MPaに下げられて太い管からエンジン内部に送られる[クリックで拡大] 出所:日本財団

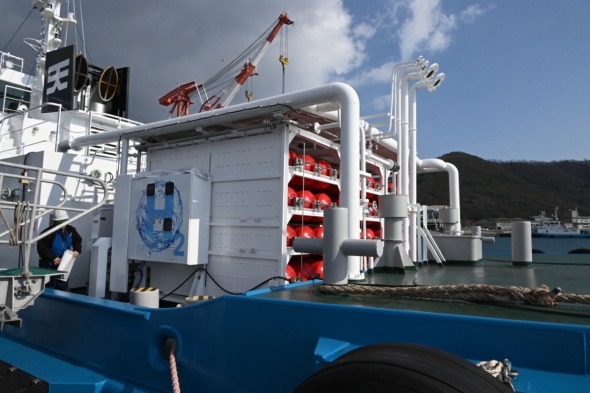

水素ガス貯蔵ラック脇に設けた水素減圧モジュール。貯蔵タンクから細い管を通って35MPaで入ってきた水素ガスは減圧ユニットで1MPaに下げられて太い管からエンジン内部に送られる[クリックで拡大] 出所:日本財団機関室には、BeHydro製のV型12気筒水素混焼ディーゼルエンジン「12DZD H2」を2基搭載し、各機2200馬力、合計4400馬力という大出力を発生できる。通常のタグ作業では平均約60%の水素混焼率となり、その分CO2排出量を約60%削減できる。なお、天歐では、エンジン負荷、操船操作、運転状態を制御コンピュータがリアルタイムで判断し、最適な水素混焼率を自動制御する。加えて、水素混焼かA重油専焼かといった燃料モードの切り替えは、機関制御室でのみ行える。これは操作の自由度を制限しているように見えるが、実際にはヒューマンファクター対策として合理的な判断とされている。

水素燃焼システムは、燃料供給、圧力管理、換気、検知、遮断といった複数の安全系が連動する。その状態を俯瞰(ふかん)的に監視し、異常時の対応判断を下す役割は、操船とは明確に切り分けられている。機関制御室では、水素タンクの圧力、水素供給系の状態、減圧ユニット、ガスバルブユニット、検知器のステータスを一元的に表示することで、システム全体の把握を容易にしている。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

コーナーリンク