帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX:MONOist DX&AI Forum(2/2 ページ)

BOPを中心にしたオペレーショナルDXを実現

ブラザー工業はこれまでの製造DXにおいて、設計部門はCADでモノを作りそれをBOM(Bill of Materials、部品表)として製造側に回していた。そして、ExcelやWordを使用して製造現場で使用する帳票を作り込む作業を行っていた。「これは一見、デジタルとデジタルでつながっているように見えているものの、疎連携であった」(西村氏)。

同社ではこの状態から、BOPをコアにして工程設計やコスト試算を行い、デジタルで開発側にフィードバックをするなど連携をさらに密にすることで一気通貫のデジタル情報で裏打ちされたモノづくりを実現していった。これにより、最後までデジタルでつながるため、製造での課題なども設計側に円滑にフィードバックできるようになり、次世代機種、後継機種のスパイラルアップにも貢献している。

同社は、CADで作成した3DモデルとBOM上の各部品の1対1対応を開発部門に要請し、その後完成したデータをPLMシステムに載せている。その際に、工程設計者や生産技術者の視点で確認すると正しい組立順や加工順に整っていない。これらを整理してデジタルに書き込んだものをBOPとして活用している。

プリンタ事業でのBOPの活用事例として、組立成立性を3Dモデルによる干渉チェック検証、工具自動配置、生産/製造起点での設計課題の洗い出し、組順定義/状態を視覚的に確認、翻訳レスな工程設計、工程検討/ラインバランス調整、ボトルネック工程確認などがある。これらの取り組みにより「コンカレント化」を実現し、工程リスクの評価をフロントローディングすることで生産準備までの期間短縮を図り、同時に設計の初期段階から製造時のリスクをつぶすことが可能となった。

実際に同社では毎年9月に新製品を発売しているが、その生産準備期間の短縮につながっている。これは同社の品質向上や工程FMEA(故障モード影響解析)にも役立っている。BOP上での工程リスクチェックを実施することで、設計の初期段階から製造時のリスクを抑えることが可能だ。

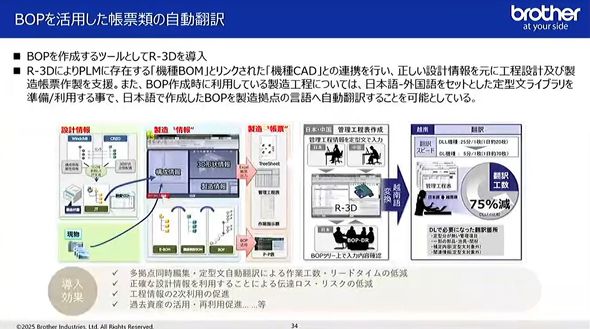

製造現場では各製造従事者にBOPを見せることはない。そのため、製造の3大帳票といわれる「工程フロー図」「QC工程表」「作業指示票」を提示するなどして作業を実施している。BOPには3大帳票に関わる全てのインスタンスが含まれており、BOPを作成することはこれまでの製造帳票を作り込むこととほぼ同義となる。これにWordやExcelを張り付けたり、PDF化したりして現場に提示する3大帳票も作っている。「現在は同時翻訳ができる仕組みも作成しており、帳票を作って翻訳もするという作業(工数)を75%削減できた」(西村氏)。

同社はグローバル企業であることから特に工程の表現にはこだわったという。「ネジ/ねじ」「取る/外す」「積む/置く」など、同じモノや作業でも表現が変わってしまう。これらを日本語および現地の言語も併せて製造に関わる文言の標準化を実施し、作成者に起因する揺らぎやバラつきを無くした。これにより作業者の認識間違い、翻訳の揺らぎを削減した。さらに標準化された文言を記号化することで、作業指示書に利用する言語データベースを簡略化(登録数を削減)し、指示書作成時の文言選択の効率化が可能となった。

講演ではこのほか、BOA情報のBOPへの活用、サステナブル製造に対する取り組みについても解説した。

関連記事

2026年はPLMの年になるか、BOPが埋めるモノづくりデジタルスレッドの最後のピース

2026年はPLMの年になるか、BOPが埋めるモノづくりデジタルスレッドの最後のピース

PLMを再整備する動きが活発化している。ポイントになっているのが、今まで普及が進んでいなかったBOPの管理だ。これにより、設計から生産準備、生産までモノづくり工程を一元的にデジタル空間で再現できるようになり、“真の製造ライフサイクル管理”の実現に近づきつつある。 ブラザー工業、スタートアップとの業務提携でアフリカ農村部の印刷環境を改善

ブラザー工業、スタートアップとの業務提携でアフリカ農村部の印刷環境を改善

ブラザー工業は、アフリカの地方農村部で事業を展開するDots forと資本業務提携を締結した。Dots forの現地ネットワークと、ブラザー工業のインクジェット複合機を融合し、アフリカでの事業拡大を図る。 新形状の小型軽量パルプモールド緩衝材が「ワールドスター賞」を受賞

新形状の小型軽量パルプモールド緩衝材が「ワールドスター賞」を受賞

ブラザー工業は、同社が開発した小型軽量のパルプモールド緩衝材が、包装分野の世界的なコンテスト「ワールドスター2025」で「ワールドスター賞」を受賞したと発表した。 ブラザーが320万円の家庭用ミシン、子どものお絵描きが刺しゅうに

ブラザーが320万円の家庭用ミシン、子どものお絵描きが刺しゅうに

ブラザー工業とブラザー販売は家庭用刺しゅうミシンの最上位モデルとなる新商品「AVENEER EV1」を2025年6月に日本で発売する。 工具100本搭載マシニングセンタと専用パレットチェンジャーで段取替えを時短

工具100本搭載マシニングセンタと専用パレットチェンジャーで段取替えを時短

ブラザー工業は、工具100本を搭載できるマシニングセンター「SPEEDIO S700Xd2-100T」「SPEEDIO U500Xd2-100T」と専用オプション「パレットチェンジャーPC-1」を発売した。切削工具の交換を0.7秒、工具28本の総入れ替えを約140秒で完了する。 ブラザー工業が工具100本搭載可能な小型工作機械、工具の交換時間を大幅短縮

ブラザー工業が工具100本搭載可能な小型工作機械、工具の交換時間を大幅短縮

ブラザー工業は、100本の工具を搭載できる、小型工作機械「SPEEDIO S700Xd2-100T」を発表した。搭載本数を従来モデルの3倍以上に増やすことで、工具の交換時間を大幅に短縮する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- ホームエレベーター事業の合弁解消、AI活用ビル管理に資源集中

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- 日立が設備故障診断を支援するAIエージェント、新しい障害でも対応を明確に指示

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

コーナーリンク