2026年はPLMの年になるか、BOPが埋めるモノづくりデジタルスレッドの最後のピース:MONOist 2026年展望(1/2 ページ)

PLMを再整備する動きが活発化している。ポイントになっているのが、今まで普及が進んでいなかったBOPの管理だ。これにより、設計から生産準備、生産までモノづくり工程を一元的にデジタル空間で再現できるようになり、“真の製造ライフサイクル管理”の実現に近づきつつある。

ここ数年、PLM(Product Lifecycle Management)をあらためて再整備する動きが加速している。2026年はBOPも含め、一連のモノづくりプロセスを一元的に管理するデータ基盤としての役割が定着すると期待されている。

10年たったスマート工場化の動きとAIを背景にPLMが本格化

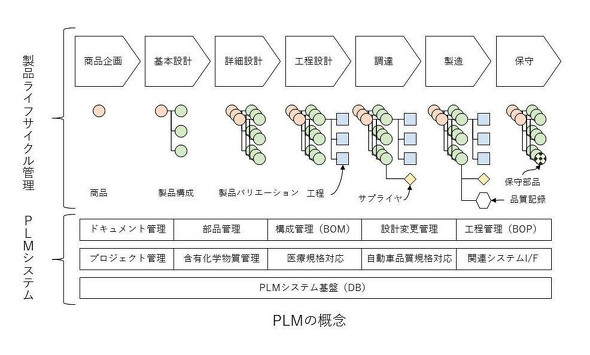

PLMは、エンジニアリングチェーンにおける製品の設計、開発情報やプロセスを統合管理し、設計情報や3Dデータ、BOM(Bill of Materials、部品表)、BOP(Bill of Process、工程管理表)などを一元的に取り扱うことで、リードタイム削減や品質向上、原価低減などを実現する管理手法やシステムを指す。

ただ、もともと設計データを管理するPDM(Product Data Management)を中心として導入されてきた歴史があり、そのデータを生かしてBOMの管理などには広がりつつあるものの、部分的に使用されるケースがほとんどだった。本来の趣旨であるライフサイクル全体をカバーする形にはなっていなかった。

特に製造工程では、現場ごとの改善活動が重視され、製造工程表は各工場の各プロセスで作成されるものだと考えられていたため、BOMによりどういう部品を組み合わせて製造するのかは表現できても、製造プロセスそのものを示すBOPの整備が進んでいなかった。そのため、製造現場の作業をデジタル上で正しく表現できない場合が多く、設計から製造までを一元的に同じデータで結ぶということはできなかった。

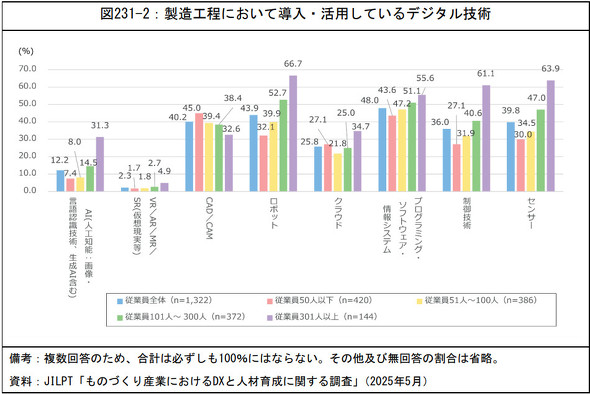

しかし、その状況が徐々に変化しつつある。その原動力となっているのは、スマート工場化の進展と、AI(人工知能)活用の普及だ。

スマート工場化が注目されてから10年以上が経過し、多くの製造業が製造現場のデータ活用などを行うようになったことで、稼働データの管理などをプロセスに合わせて実施するために、製造現場側で結果的にBOP(のようなもの)を整備する動きが進んできた。

それに加えて、生成AIを含めたAI活用が進展したことで、データを整理して収納することや、検索を含めたアクセス性が圧倒的に良くなった。また、将来的に、これらのPLMで管理されているプロセスやデータを学習させることで、モノづくり全般を支援するAIエージェントの実現なども視野に入ってきたことで、コストをかけてBOPを整備しても使い道が生まれてきた。

IVIが取り組む「製造業PLM」の標準化

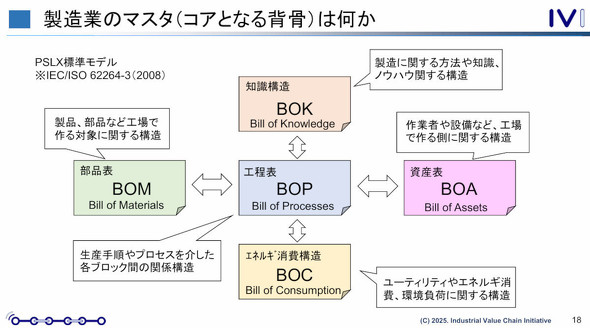

こうした動きに合わせて、BOPを含めた製造プロセスのモデル化などの動きも進みつつある。

具体的に「製造業PLMの標準化」に取り組むのが、インダストリアル・バリューチェーン・イニシアティブ(IVI)だ。IVIは、モノづくりとデジタル技術を融合することで、現場の課題を解決することを目指し、2015年6月に設立された団体だが、“緩やかな標準”などを切り口に、日本のモノづくりの良さを生かした製造現場のデジタル化に取り組んできた。

その“緩やかな標準”の考え方を生かし、2025年6月に発表したのが「製造業PLMの標準化」だ。これは、国内のPLMベンダーらとともに、PLMを製造業全体に拡張した「製造業PLM」の共通モデルを作成し、国際標準として提案する活動だ。

生産側の情報をBOA(設備構成表)モデルで統一的に表現し、これをBOPとともに製品のモデルと関係付けることで製造業PLMの実現を目指している。タスクフォースは、NEC、電通総研、図研、ビジネスエンジニアリングなどPLMソリューションを展開する国内企業が参加するとともに、マツダ、ブラザー工業など、ユーザー側企業も参加している。2025年12月までにドラフトを発行し、2026年の3月までに共通モデルをまとめる計画だとしている。

IVI 理事長の西岡靖之氏は「国際標準として展開できるようにすることを想定している。具体的にはまずは主要ベンダーのBOPを比較し、共通化できるものを確認していく。これらの仕組みが整備できれば、マスターデータが蓄積でき、部門や企業を超えた連携も容易にできるようになる」と語っている。

まずは、既存の国産PLMソフトウェアの中での整合を進めていく方針だが、これらで表現しきれていない製造現場の事象なども、IVI内でのワーキンググループ活動で進めている現場課題のシナリオ化や言語化のプロセスから、モデル化を進めていく方針を示している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- サステナビリティ新時代に求められる「ホリスティック」な経営とは?

コーナーリンク