製造DXの成否は何で決まるか、「時間あたり100個できます」に隠されたウソ:“脱どんぶり勘定”の現場改善術(1)(3/4 ページ)

「平均値」はウソをつく、DXで見抜くべき「ブレ」の正体

「うちはIoTを導入して、設備の稼働データを取っています。平均サイクルタイムは10秒で安定していますよ」

そう自信を見せる現場でも、データの中身(生データ)を詳細に解析すると、がくぜんとする事実が見えてきます。「平均10秒」と言いますが、その内訳(ヒストグラム)はどうなっているでしょうか。

ある時は8.5秒で完了している。またある時は12.5秒かかっている。次は9.0秒、その次は11.0秒……。これらを全部足して割ったら「10秒」になっただけ、というケースが非常に多いのです。ここでの最大の問題は、「8.5秒でできた実績がある」という事実が、平均化によって埋もれてしまっていることです。

もし一度でも8.5秒で生産できたのなら、物理的にはその設備と工程は8.5秒のポテンシャルを持っています。現場の重力や物理法則がその時だけ変化したわけではありません。

では、なぜ別のサイクルでは12.5秒もかかったのか? その差の「4秒」は何をしていたのか? この「ブレ(分散)」にこそ、改善の宝庫が眠っています。「平均値のウソ」を見抜き、本来あるべき姿(理論原単位)とのギャップをどう埋めていけばよいのでしょうか。

IoTセンサーを付ければ全て解決する、というほど単純な話ではありません。正しい手順でアプローチする必要があります。具体的には、次の3つのステップです。

1. 徹底的な工程分解を実施して、各工程の理論原単位を積み上げる

まず行うべきは、ツールの導入ではなく、机上での徹底的な「因数分解」です。

多くの現場では、「組立工程」という大きな塊で時間を捉えがちです。しかし、理論原単位を算出するためには、これを物理的な動作の最小単位まで分解する必要があります。

例えば、自動機の動作であれば以下のように分解します。

- シリンダーの移動時間:ストローク距離 ÷ カタログスペック上の最高速度

- ハンドの開閉時間:エア圧とシリンダー径から導かれる理論応答時間

- センサーの検知/通信時間:PLCのスキャンタイムと通信遅延の理論値

- 加工条件:物理的に必要な加熱時間、加圧時間

これらを1つ1つ積み上げた合計値こそが、目指すべき「理論原単位」です。「今の設備は古いからこれくらい」とか「安全を見てこれくらい」といったナリユキの判断を一切排除し、「物理的にこれ以上の速度は出ない」という限界値を算出する。この泥臭い計算作業こそが、エンジニアリングの出発点です。

これを実施せずにIoTを入れても、「今の実績データ」が集まるだけで、「本来あるべき姿」との比較ができません。理論値という明確な「基準」があって初めて、現状の遅れが「悪」として認識されるのです。

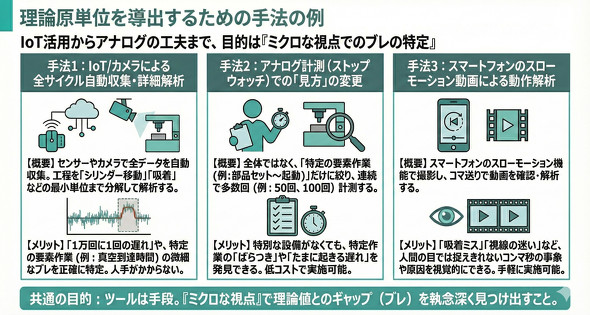

2. IoTを使って効率的に取得する

理論値という「基準」ができて初めて、IoTなどのデジタルツールが生きてきます。従来、ストップウォッチを持って現場に立ち、10回計測して平均を取る、といった手法が一般的でした。しかし、これでは「1万回に1回起きる0.5秒の遅れ」は見抜けませんし、人が張り付いて計測するコストも無視できません。また、計測している時だけ作業者が張り切って速くなる、ということも往々にして起こります。

ここでIoTを活用します。センサーやカメラを用いて、全サイクルのデータを自動で収集するのです。重要なのは、単に「1個何秒かかったか」だけでなく、先ほど分解した「シリンダー移動時間」「吸着時間」「搬送時間」といった細かい単位(粒度)でデータを取得することです。

そうすることで、「全体のサイクルタイムは平均通りだが、吸着工程だけが理論値より0.1秒バラついている」といった、具体的な「ブレ」の所在を突き止めることができます。

例えば、ある電子部品メーカーでは、ロボットが部品を吸着する際の「真空到達時間」のブレをIoTで可視化しました。人間の目には元気に動いているように見えましたが、データ上ではパッドの摩耗により、毎回0.05秒の遅延が発生していたのです。この0.05秒の積み重ねが、日に換算すると大きな生産数ダウンにつながっていました。

IoTは「魔法のつえ」ではありません。人間が計算した理論値と、現実の動きとの「答え合わせ」を、高速かつ高精度に行うためのツールなのです。

3. IoTが難しい場合は、アナログ手法でも「見方」を変えれば戦える

全てのラインに最新のIoT機器を導入できるわけではありません。古い設備や、予算の都合でセンサーが付けられない現場も多いでしょう。

しかし、だからといって「理論原単位」の追求を諦める必要はありません。従来のストップウォッチやビデオ撮影といったアナログな手法でも、「見方(解像度)」を変えるだけで十分な効果を発揮します。

例えば、ストップウォッチを使う場合でも、漫然とサイクル全体を10回測って平均を出すのはやめましょう。

代わりに、1.で分解した「特定の要素作業(例:部品をセットしてから起動ボタンを押すまで)」だけに絞り、そこを連続で50回、100回と計測するのです。すると、「普段は2秒だが、5回に1回は2.5秒かかっている」というような微細な「ブレ」が見えてきます。

現代には「スマートフォン」という強力なツールがあります。スマートフォンのスローモーション撮影機能を使って動画を撮り、コマ送りで確認してみてください。「吸着ミスで0.2秒遅れた」「作業者の視線が迷って0.3秒止まった」といった事象が、手にとるように分かります。IoTがなくても、ビデオ解析でコンマ秒のロスを特定することは可能です。

重要なのは、ツールがデジタルかアナログかではなく、「理論原単位」とのギャップを「ミクロな視点で執念深く見つけようとする意思」があるかどうかなのです。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク