製造DXの成否は何で決まるか、「時間あたり100個できます」に隠されたウソ:“脱どんぶり勘定”の現場改善術(1)(2/4 ページ)

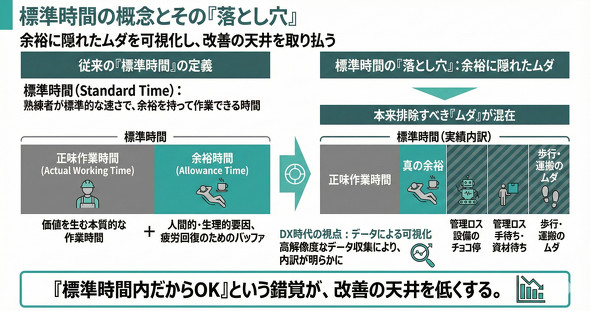

「標準時間」という言葉のワナと、余裕率の功罪

IEの教科書を開くと、必ず「標準時間(Standard Time)」という言葉が出てきます。

定義としては、「熟練した作業者が、標準的な速さで、疲労などの余裕を持って作業を行った場合の時間」とされます。ここで重要なのは「余裕率」という概念です。

人間は機械ではありません。生理的な現象(トイレや水分補給)もあれば、作業に伴う疲労もあります。また、現場にはどうしても避けられない作業遅れ(朝礼、清掃、ちょっとした連絡事項)が発生します。これらを考慮して、正味の作業時間に10〜15%程度の余裕(バッファー)を持たせましょう、というのが標準時間の考え方です。

これは、人間が主体のアナログな現場管理においては正解でした。人間を機械のように扱えば、品質は落ち、離職率は上がり、長期的には組織が崩壊するからです。しかし、高度に自動化が進み、データ活用が前提となるDX時代の現場において、この「標準時間」という概念自体が、改善の目を曇らせる「隠れみの」になり始めています。

「余裕」なのか「ムダ」なのか

問題なのは、この「余裕率」の中に、本来排除すべき「管理の甘さ」や「設備の不調」が紛れ込んでしまうことです。

例えば、ある工程の標準時間が「1サイクル60秒」と設定されていたとします。その内訳を見ると、正味作業時間は50秒で、余裕時間が10秒(余裕率20%)だとします。

この10秒は何のための時間でしょうか?

「部品を取りに行く歩行時間」「前の工程からの仕掛品待ち」「設備のチョコ停復旧」――もしこれらが含まれているなら、それは「余裕」ではなく明確な「ロス」です。しかし、「標準時間は60秒だから」と決めてしまうと、現場は58秒で作業できれば「優秀だ」と判断し、それ以上の短縮を考えなくなります。

本来、IEにおける余裕率は「どうしても排除できない人間的/生理的要因」に限定されるべきです。しかし、いつの間にか「今の実力で無理なく達成できる安全圏」という意味に変質していないでしょうか。

「標準時間」を守ることは大事ですが、それを絶対的な正義にしてしまうと、そこにあるはずの「伸びしろ」が見えなくなります。DX時代に求められるのは、この伸びしろを明確に把握することです。

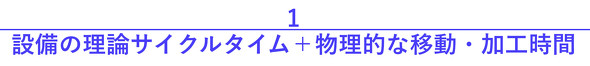

「ナリユキ能力」と「理論能力」の決定的な違い

私が提唱したいのは、標準時間よりもさらに厳密で、エンジニアリングに基づいた指標である「理論原単位」へのフォーカスです。現場の生産性を語る上で、以下の2つの能力を明確に区別して認識できているでしょうか。

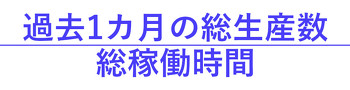

ナリユキ能力

「だいたいこれくらい」という経験則に基づく能力です。計算式はシンプルで、例えば下記の数式で求められます。

ここには、日々のチョコ停、段取り替えのロス、作業者のスキル不足による遅れ、不良の手直し時間などが全て「込み」になっています。

経営層への報告で使われるのは大抵この数字です。「当工場の能力は日産1000個です」と言ったとき、それは「トラブルも含めて、平均すると1000個くらいは作れる」という意味で使われます。これは「能力」ではなく「実績の平均」に過ぎません。

理論能力/理論原単位

設備や物理法則の制約のみで決まる、これ以上速く作ることは物理的に不可能という絶対的な限界値です。計算式は下記となります。

ここには、余裕率はおろか、ミスも故障も一切含まれません。「機械が一度も止まらず、人間が一度も迷わず、資材が瞬時に供給され続けた場合」の数値です。

例えば、あるプレス機のカタログスペック上のサイクルタイムが5秒だとします。理論上は、1分間に12個、1時間で720個生産できるはずです。これが「理論能力」です。

しかし、現場では「時間500個」を目標にし、500個できれば「達成率100%」として祝杯を挙げています。この時、理論値(720個)と目標値(500個)の差である220個分の時間はどこへ消えたのでしょうか?

現場に聞けば、もっともらしい理由はいくらでも出てきます。「金型の冷却時間が必要で」「ワークの脱着に安全確認が必要で」「定期的なチップ交換のために停止するので」――。

しかし、IEの視点で見れば、それらは「必要な時間」ではなく、「短縮すべき課題」あるいは「現状の技術的敗北」です。冷却時間がボトルネックなら、冷却効率の良い金型設計が必要です。脱着時間が問題なら、自動化や治具の改善が必要です。

ナリユキ(実績)で管理していると、この220個分のロスは「最初からなかったこと」にされます。「理論原単位」を基準に置いて初めて、「なぜ理論通りにいかないのか?」という問いが生まれ、そこから本質的なエンジニアリングがスタートするのです。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク