真空吸着システムに対する状態監視の必要性:いまさら聞けない 真空吸着搬送(後編)(2/3 ページ)

真空パッドの劣化が示唆される不具合

背景:吸着パッドは使い始めると、ワークとの接触による摩耗や変形、素材自体の経時的変質などによって、徐々に劣化が進行します。そしてその損耗の程度差を肉眼で見極めることは難しいです。

メカニズムとシステムの応答

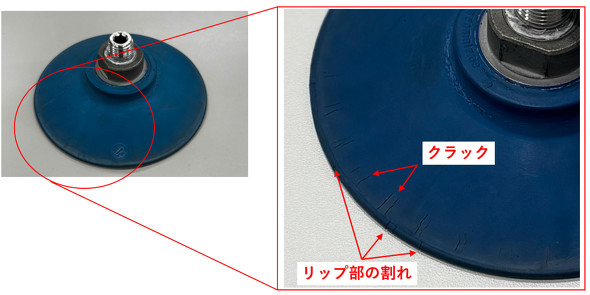

劣化した真空パッドは、ワークピースと接する部分が劣化、損耗することで、細管のような気密の破れが生じます。気密の破れの原因となるクラックや割れは、下の図で示す実物写真のように、拡大視してようやく分かる程度の微細なものです。

ひび割れがなくとも、使用を繰り返すうちに吸着面が疲労することでワークピース表面への“なじみ”が悪くなり、その結果として、吸着時に気密が保ちづらくなるような現象も起きます。

このような吸着パッドを真空吸着させた時、気密の破れを通じて、相対圧力の低いパッド内部へ外気が徐々に吸い込まれていきます。このように真空封止中に外気が流れ込む=真空度が弱まる状態を真空漏れと呼んだりします。

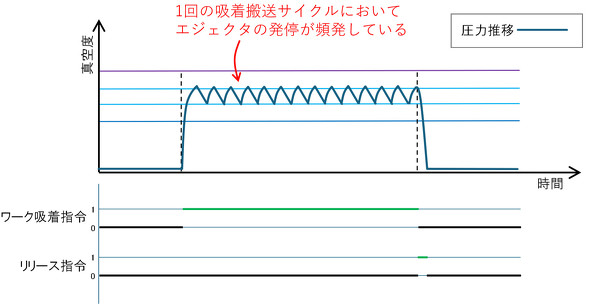

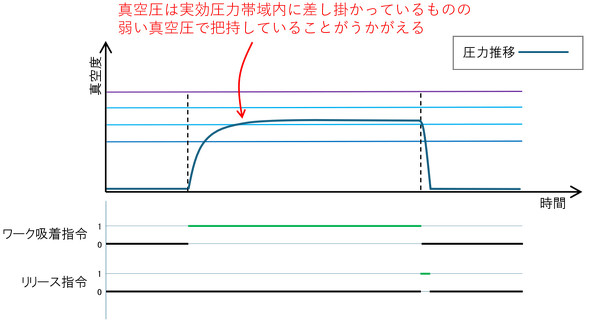

この気密の程度差は、吸着把持しエアセービング制御が効いた時に現れます。真空圧が実効圧力帯域の閾値に到達すると、いったん真空生成が停止され逆止弁による封止で真空圧を保とうとしますが、吸着パッドとワークピース間で真空漏れが起きていると真空圧が正常時よりも早く弱まってしまい、エジェクターの制御系はすぐ真空生成を再開します。

これが短期間に高い頻度で繰り返されることになるため、下図のような真空生成の過度な発停が見て取れる圧力推移となります。

状態監視施策

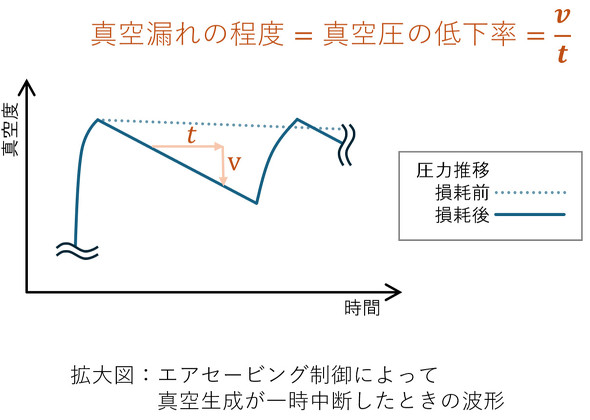

吸着搬送の過程で、逆止弁による真空封止を行っている間、真空度の弱まり方=勾配をモニタリングすることが有効な手段となります。

真空パッドが損耗する前であれば、真空パッド内の真空度は保たれていたはずですが、損耗後は真空度の弱まりは損耗前に比べ過大になります。例えば、エアセービング制御が有効になった瞬間(真空スイッチの閾値判定が行われた瞬間)を計算の起点として、その起点から一定時間経過した時、真空度がどの程度弱まるか(傾き:v/t)をモニタリングします。

この弱まりの勾配の許容値を定めておき、実値と比較し許容値を超過したとき警告を発するようにすれば、吸着パッドの状態変化に起因する不良兆候を捉えることができます。

真空圧の推移から劣化を推し量る方法:真空回路を逆止弁で閉鎖している間に、単位時間当たりの真空圧の弱まりを計測することで、パッドからの真空漏れの程度を推し量ることができる[クリックで拡大]出所:シュマルツ

真空圧の推移から劣化を推し量る方法:真空回路を逆止弁で閉鎖している間に、単位時間当たりの真空圧の弱まりを計測することで、パッドからの真空漏れの程度を推し量ることができる[クリックで拡大]出所:シュマルツ勾配をモニタリングする方法以外にも、ソレノイドバルブの発停頻度(単位時間当たりの発停回数)を見る方法や、真空生成時の圧力応答を見る方法などがありますが、ここではその説明は割愛します。

エジェクターの汚損や工場エアの供給圧低下が示唆される不具合

背景:エジェクターの性能が保たれなくなる要因には、ベンチュリノズル周囲の経時的汚損や、何らかの要因によって工場エアの圧力が適正範囲外に逸脱することなどが挙げられます

メカニズムとシステムの応答

真空生成の都度、エジェクターのノズルやディフューザーおよびサイレンサーには、圧縮エアもしくは吸着パッド側から流入してくる外気が通過していきます。

エジェクターの駆動源である圧縮エアは、基本的にはフィルターろ過されたクリーンなエアであるべきです。しかし、エアの品質管理の状況次第では、オイルや水分、微細な異物を含んだエアをエジェクターに供給してしまっている場合があります。また、吸着パッドを経由してエジェクターへ吸気される外気にも固形、液体問わず異物が含まれていることがあります。

工程設計上、時間応答性を優先するためにフィルターを設置しない選択をすることはよくありますが、その場合は外気がダイレクトにエジェクターの真空生成部まで到達します。

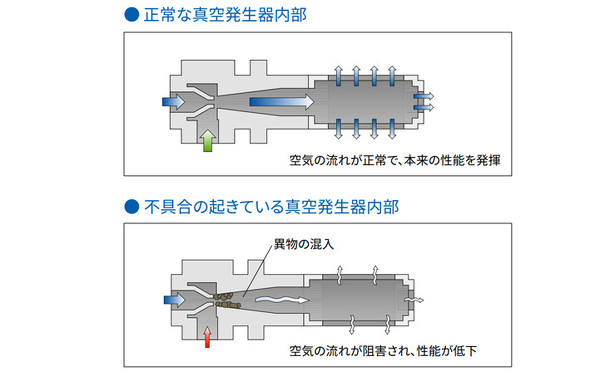

これらの外来物がエア流れによってノズル周囲を通過すると、相互に作用し合いながら、汚れとして徐々にノズル周囲やその下流に付着堆積する可能性があります。付着物に影響を受けて、ノズル周囲やその下流で流路が狭くなったり、排気が遮られたりなどの変化が生じた場合、必要なジェット流れ空気の流れがノズルで形成されなくなることから、エジェクターの真空生成効率は落ちてしまいます。

エジェクターの真空生成効率が徐々に落ちてくると、例えば下図のように、吸着時に真空度が上がりきらないようなカーブを描くようになります。

エジェクターの性能低下を示唆する特徴的な真空圧推移:外来異物によってエア流れが阻害されることで真空が立ちづらくなり、ワーク吸着はできているものの吸着中のシステム挙動は当初から変わってしまっている[クリックで拡大]出所:シュマルツ

エジェクターの性能低下を示唆する特徴的な真空圧推移:外来異物によってエア流れが阻害されることで真空が立ちづらくなり、ワーク吸着はできているものの吸着中のシステム挙動は当初から変わってしまっている[クリックで拡大]出所:シュマルツ別の不具合因子として、圧縮エア供給が何らかの影響で圧力低下をきたしたためにエジェクターの生成圧力が下がることも考えられます。他のエア機器の動作タイミングが重なるなどしてデマンド集中が起きると、圧縮エアの供給圧力が一時的に適正範囲から下がることがあります。この場合、エジェクター内部が汚れていなかったとしても、生成できる真空度は低く制限されてしまいます。

状態監視施策

吸着把持を行う間、真空度が規定の閾値まで到達するかどうかをモニタリングすることが状態監視の有効な手段となります。

適正な状態のエジェクターが順調に真空生成できている場合、実効圧力帯域の上限には難なく到達すると考えるのが自然です。その圧力まで到達せず、エアセービング制御がトリガーされないケースでは、(前述のパッドの状態変化も因子として疑いつつ)エジェクターのエア流れが悪化している可能性を疑います。

エジェクターの吸着把持を行う間、すなわち上位PLCからの吸着指令信号入電〜リリース信号入電までの間に、この圧力帯域上限に到達したかどうか(エアセービング制御が一度でも発動したかどうか)をモニタリングすることで、真空生成部ないしエア供給の状態変化に起因する不良兆候を捉えられます。

繰り返しになりますが、これまで挙げた2つのケースでは、不具合を示唆する兆候は見られるものの少なくとも圧力帯域下限を割っておらず、外見上は「まだ吸着搬送作業はできている」状況でもあるわけです。これらの兆候を「まだ吸着搬送作業ができている」間に捉え、前もって保守作業を見立てることができれば、予期せぬダウンタイムなどもろもろの損失を抑えることができるはずです。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク