どうなるEV向け全固体電池材料、2026年のキーワードは製造プロセスの最適化:MONOist 2026年展望(1/3 ページ)

2025年もEV向け全固体電池やその材料の開発に向けてさまざまな取り組みが行われた。国内の自動車メーカーや素材メーカーなどの過去の取り組みを振り返りながら、2026年以降に全固体電池やその材料でどういったアプローチがとられるかを考察する。

全固体電池は主に、正極、負極、固体電解質から成り、各材料が固体であるため、液系のリチウムイオン電池のように、電解液漏れによる発火リスクが少ない。より高性能な正極材、負極材を利用できる可能性があるため、電池の高容量化にも貢献できる。これにより、電気自動車(EV)の走行距離を延ばすことが可能になる。

硫化物系や酸化物系(セラミック系)の全固体電池は既に、産業用ロボットや医療機器、IoT(モノのインターネット)機器の分野で採用が進んでいる。硫化物系全固体電池は、イオン伝導度が高く高性能であるためEV用途で期待されているが、水分と硫化物系の材料が反応して硫化水素が発生するという課題がある。酸化物系全固体電池は、安定性が高く安全なため小型デバイスなど採用が進んでいるが、イオン伝導度が低く、電極との密着が難しい。

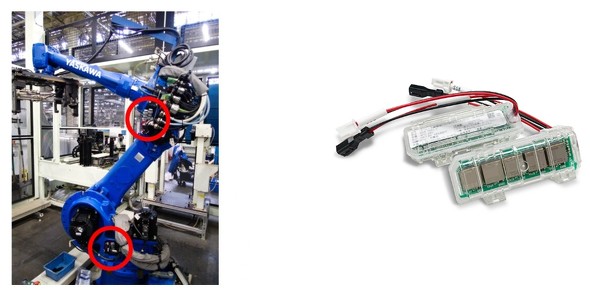

導入事例について一例を挙げる。SUBARU(スバル)が、エンジン/トランスミッションの生産拠点である群馬製作所の大泉工場(群馬県大泉町)において、同工場で使用する産業用ロボットとプログラマブルロジックコントローラー(PLC)にマクセルのセラミックパッケージ型全固体電池「PSB401010H」を搭載し、2025年8月にテスト運用を開始した。

自動車の製造工程においてファクトリーオートメーションを実現する産業用ロボットは、メモリを保護するためのバックアップ用電源の多くに、充電して繰り返し使用できない「一次電池」が搭載されている。通常、一次電池を使用する産業機器では、1〜2年程度の期間で定期的な電池交換が必要となり、使用済み電池が産業廃棄物として排出される。こういった状況を踏まえて、スバルは、大泉工場で使用している産業用ロボットに全固体電池を搭載することで、10年以上交換不要な長い電池寿命を生かして、産業廃棄物ならびに産業用ロボットのメンテナンス工数などの削減を推進している。

このように小型全固体電池の社会実装が進む中、国内外で特に関心を集めているのがEV向けの大型全固体電池の実現だ。というのも、EVのバッテリーとして主流となっている液系リチウムイオン電池は、電解液に可燃性の有機溶媒が使用されているため、衝突事故による破損や内部短絡(ショート)、過充電などによって電池が異常発熱すると、電解液が分解してガスが発生し、発火するリスクがある。

さらに、液系電池は技術的な習熟度が高い反面、エネルギー密度の向上が物理的な限界に近づいている。EVの走行距離を伸ばすためにバッテリーを増やすと、車体が重くなり電費が悪化するという問題もある。

加えて、液系電池は周囲の温度環境に性能が大きく左右される。冬場など気温が低いと、電解液の粘性が高まりイオンの動きが鈍くなることで、航続距離の低下や充電速度の大幅な低下を招く。高速走行や急速充電による熱で劣化が進みやすく、高度な冷却システムが必要となり、それが車両価格のアップや構造の複雑化を生じている。

ユーザーからは短時間での充電が求められているが、液系電池は急速に電気を流すと内部抵抗により発熱する。これを抑えるために、一定の充電率を超えると出力を制限しなければならない。高出力での充電を繰り返すと、電極の劣化やリチウムの析出が起こり、電池寿命を縮める原因ともなる。

これらの課題を解消するソリューションとして全固体電池が注目されている。そこで、MONOist素材/化学フォーラムの2026年の新年展望では「EV向け全固体電池および全固体電池材料」をテーマに国内の自動車メーカーの動きにスポットライトを当てるとともに、これまでの取材内容や企業が公開しているプレスリリースなどを踏まえながら考察を述べたいと思う。

全固体電池の実用化を目指す主な国内自動車メーカーとは

現在、全固体電池搭載の一般向けEVの実用化が期待されている国内自動車メーカーは、日産自動車(以下、日産)、ホンダ、トヨタ自動車(以下、トヨタ)の3社だと考えられる。

日産は2028年度までに、主に硫化物系固体電解質、リチウム金属負極、ハイニッケル三元系正極から成る硫化物系全固体電池を搭載した自社開発の電気自動車(EV)の市場投入を目指している。

2025年1月には、横浜工場(神奈川県横浜市)内のパイロットラインを稼働させた。このパイロットラインでは、実際の量産に近い環境での製造プロセス検証が行われている。同年8月には、全固体電池(ASSB)の正極電極のプロセス技術開発に際し、米国のLiCAPとパートナーシップを締結したと発表した。

高性能で低コスト/低環境負荷の全固体電池を実現するためにはドライ電極プロセスの実現が1つのポイントとなる。ドライ電極プロセスは、溶剤を使ったウェット電極プロセスとは異なり、有機溶剤の乾燥/回収が不要で製造コストと環境負荷の低減に大きく貢献する技術だ。一方で従来のドライ電極プロセスは生産効率が課題だった。

日産がパートナーシップを締結したLiCAPは独自のドライ電極プロセス技術「Activated Dry Electrode」を有している。日産とLiCAPは正極材の材料開発や性能評価など技術開発を協業することで、ドライ電極プロセスの生産効率の向上を図るとともに、高性能かつコスト効率の高い全固体電池の実現を目指す。

なお、日産の全固体電池の大きな特徴は負極材としてリチウム金属を採用している点だ。リチウム金属負極は、グラファイト負極に比べて多くのリチウムイオンを抱え込むことができるため、エネルギー密度を高められる。全固体電池は熱安定性が高いものの、従来の液系のリチウムイオン電池と同様に熱暴走対策は必要で、不純物対策や安定した電解質の採用によって対応する。くぎ刺し試験でも燃えないところまで安全性が確保できているという。

リチウム金属負極も、固体電解質と同様に均一な面圧をかけることや、均一な界面の形成が求められる。負極と電解層の間に中間層を設けることで均一なリチウムの析出と電流の分布を実現する。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

コーナーリンク