パナソニック エナジーはアノードフリーで1kWh/Lを実現、全固体電池も市場投入へ:モノづくり最前線レポート(2/4 ページ)

メタルコストの削減や車載電池の高容量化、全固体電池の実用化を目指す

リチウムイオン電池の価格低下に向けた取り組みとして、パナソニック エナジーは材料コストの削減に取り組んでいく。パナソニックエナジーは正極材において、現在は重量比率でニッケルを90%以上使用しているが、今後は段階的にニッケルを減らしていき、金属材料のコストであるメタルコストの4割削減を目指す。

直近の設計では、ニッケルを50%まで減らす取り組みを進めている。現状のニッケル比率90%電池と比較してもほぼ同様の放電カーブが得られ、容量を5%以上増加させることができている。また、ニッケル鉱石から正極材を製造するプロセスを簡略化することで、コストとCO2排出量の削減を両立できる技術も現在開発している。

リチウムイオン電池市場が急速に拡大する中でリサイクルも喫緊の課題だ。使用済み電池は引き取りにコストがかかってしまうという議論があるが、パナソニック エナジーは、使用済みリチウムイオン電池を処理した際に発生し、リサイクル素材として活用できる「ブラックマス」に1kg当たり約8ドルの価値があると踏んでいる。ブラックマスをプロセスに組み込むことで、リサイクルを促進していく。

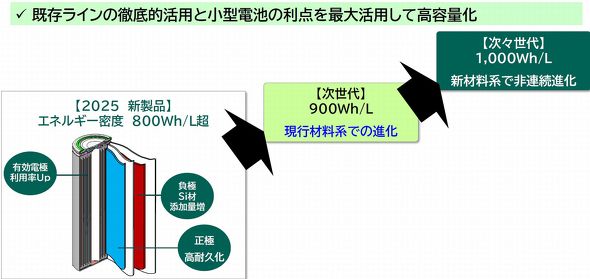

特にエネルギー密度の向上が求められる車載向けでの性能向上の取り組みとして、パナソニック エナジーは円筒形リチウムイオン電池において800Wh/Lを超えるための技術開発を進めている。2025年度末には900Wh/Lを実現し、2027年度末には1000Wh/L(1kWh/L)の到達を目指す方針だ。

900Wh/Lを目指すために、現在負極材料に使用しているシリコンの添加量を増やし、シリコンの膨張を抑えながら性能を維持もしくは同等以上にする技術を開発した。この技術で開発した円筒形電池セルのエネルギー密度は、体積べースで900Wh/L、重量ベースで300Wh/kgを超える電池となる。

1000Wh/Lの実現に向けては、アノードフリー型のリチウム金属負極電池でアプローチする。アノードフリー型とは、電池を製造した時点では負極を作製せずに、最初に電池の充放電を行った際に析出するリチウム金属を、その後の充放電サイクルで負極として機能させる電池である。電池を使用する前は負極側に何も存在しないため、電池の中で他の要素が占める量が増える。これにより、体積エネルギー密度を大幅に向上できる。渡邊氏は「政府の支援も受けているので早期の実現を目指したい」と語る。

またパナソニック エナジーは、次世代電池への取り組みとして全固体電池の開発も進めている。同社は全固体電池のグローバル特許出願数がトップクラスであり、その知見を生かしつつ独自の固体電解質を用いた全固体電池の開発を進め、2026年度中にサンプル出荷を開始する予定だ。パナソニックグループとしては初の全固体電池の実用化になる見込みである。

ただし、最初の段階から全固体電池をEV向けに展開することは想定していない。固体電解質が持つ“耐熱性が高い”というメリットを存分に生かせるように、産業機械用センサーや車載センサーといった領域への展開を狙っている。渡邊氏は「パナソニック エナジーとしては、高いポテンシャルを秘める全固体電池を実用化していきたいと考えている。すぐにEV向けを目指すのではなく、まずはオートメーションやタイヤ空気圧センサーなど高温への耐久性が求められる産業分野で、105℃以上から120℃ぐらいまでの高温に耐えられる“超高耐熱性”を証明して、市場での信頼性を確認しながら社会実装を進めていく」と述べる。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク