ロボットが棚を駆け上がる自動倉庫システム、処理能力50%向上した新製品を発売:物流のスマート化(2/2 ページ)

周辺工程を自動倉庫で解決し、工程全体の効率化を実現

ハードウェアの進化に加え、大きいのがソフトウェア面での進化だ。Skypodシステムは以前から作業をバッチ処理ではなく、リアルタイム処理を行えることが特徴となっている。そのため、システム処理で不要な滞留時間を生むことなく、その分多くのロボットを動かすことで、自動で素早い動作を可能としている。しかし、新製品ではこの作業の順番を意味のある形で順番付けすることにより、周辺工程の効率向上につなげられるようにした。

例えば、従来の物流現場では、自動倉庫から次々に運び出されてきた商品を、出荷に必要な分に集め(ピッキング)、それをパッケージング用のエリアに運んで、あらためて数の確認や梱包材やドキュメントの挿入などを行ってパッケージングしていた。パッケージング専用の作業エリアやそのためのコンベヤーなどが必要だった。

しかし、新製品ではピースピッキングとケースピッキングの両方に、1システムで対応できるようにした。ピッキング用のワークステーションに出荷用のケース(出荷箱)もロボットに載せて運び、商品を移し替える手間を削減し、そのまま出荷することができるようになる。「パッケージング用の専用スペースやコンベヤーなどを一気に削減できる。自動倉庫というだけでなく周辺の作業工程そのものを変革できる」と立脇氏は訴える。

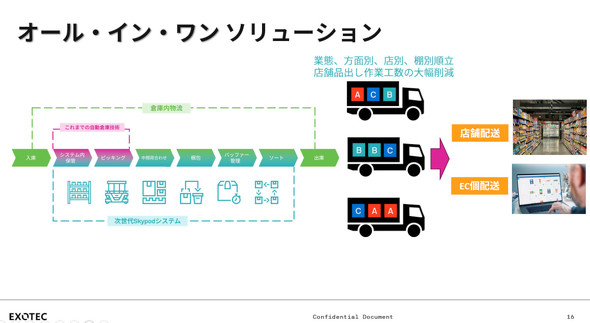

さらに、各注文に対し、自動順立て出庫を可能とした。パートナー企業のウェアハウスマネジメントシステム(WMS)と連携して、ロボットが注文をグループ化し、指定した順序でエクスチェンジャーに搬送する。これにより、商品の配送ルート、配送先店舗の棚割り、その他の荷降ろし要件に基づいたパレット、コンテナ、トラックへの正確な積み込みを、Skypodシステムのみで実現できるようになったという。「例えば、店舗での荷下ろしの際に順番を入れ替える作業などを従来行っていたが、そういう作業を倉庫内で解決できるようにした。外部のWMSやトラックマネジメントシステムとの情報連携については、倉庫制御システム『Deepsky』でAPIなどを通じて行えるようにしている」(立脇氏)。

物流業界は人手不足などで苦しい環境に置かれているが立脇氏は「倉庫をビジネス成長の基盤にするように、発想の転換を起こしたい。サプライチェーンのゲームチェンジャーとして、日本の物流業界を変えていく」と語っている。

関連記事

人手不足が深刻な物流を自社の武器へ、アパレル企業が導入した高効率自動倉庫

人手不足が深刻な物流を自社の武器へ、アパレル企業が導入した高効率自動倉庫

約50のアパレルブランドを展開するパルの直営ECサイト「PAL CLOSET」向けの物流拠点として「PAL CLOSET Robotics Solution Center」が稼働を開始した。 ユニクロに続きヨドバシカメラも、フランスの物流ロボットを倉庫に導入へ

ユニクロに続きヨドバシカメラも、フランスの物流ロボットを倉庫に導入へ

Exotecの日本法人Exotec NIHONは2022年12月6日、東京都内で記者会見を開き、Exotecの自動ピッキングソリューション「Skypodシステム」を複数の倉庫に設置、運用するためのパートナーシップ契約をヨドバシカメラと締結したと発表した。 物流業務を5倍に高速化、上下に動く3次元走行AGV開発メーカーの「真の強み」

物流業務を5倍に高速化、上下に動く3次元走行AGV開発メーカーの「真の強み」

床面の移動だけでなく「上下」の3次元移動を実現する、物流倉庫向けAGVを開発した企業がある。AGVソリューションの開発、販売を手掛けるフランスのベンチャー企業、Exotecだ。「Skypod」と名付けられたこのAGVは、現在、欧州を中心に導入件数を広げており、日本の国内企業でもファーストリテイリングが自社倉庫に導入したと報じられている。3次元移動AGVによって物流倉庫の自動化はどのように変わるのか、また、3次元移動をどのようにして実現したのか。Exotec CEOに話を聞いた。 ユニクロのサプライチェーン改革、デジタル技術で“トヨタ生産方式の理想”実現へ

ユニクロのサプライチェーン改革、デジタル技術で“トヨタ生産方式の理想”実現へ

ファーストリテイリングは2019年11月13日、サプライチェーン改革をグローバルで進める戦略的パートナーとして新たにMUJINとフランスのExoec Solutionsと提携することを発表した。 自動倉庫や配膳型ロボットで工場内搬送を自動化、ソフトバンクロボティクスが提案

自動倉庫や配膳型ロボットで工場内搬送を自動化、ソフトバンクロボティクスが提案

ソフトバンクロボティクスは「第7回 工場設備・備品展」に出展し、高密度自動倉庫システムである「AutoStore」や、配膳ロボットなどにより工場内の倉庫/搬送業務の自動化を実現する各種ソリューションをアピールした。 省スペース化と搬送効率化が魅力、自動倉庫の事例集7選

省スペース化と搬送効率化が魅力、自動倉庫の事例集7選

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、自動倉庫の導入事例をまとめた「自動選倉庫の事例集7選」をお送りします。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- サイバー攻撃を“つながり”で守る

コーナーリンク