重さ10kgの荷物が1日1万箱以上、ピッキング作業を三菱重工が自動化:物流のスマート化(2/3 ページ)

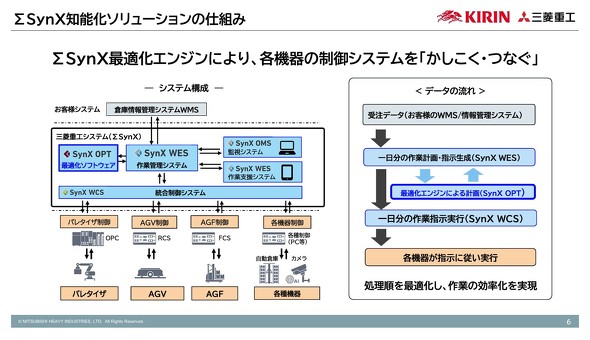

また、AGVの渋滞が発生しないよう荷物のレイアウトを適正化したり、アイドルタイムが少なくなるように状況に応じてパレットの供給や返却などの作業の優先度を変更したりする。こうした全体最適を実現するのが、三菱重工の協調技術「ΣSynX(シグマシンクス)」だ。

キリンビバレッジの倉庫情報管理システム(WMS)の下にシグマシンクスの作業管理システム(WES)があり、1日分の作業計画や指示を生成する。シグマシンクスの統合制御システム(WCS)がパレタイザーやAGV、AGFなど各種機器の制御システムと連携。作業計画や指示は、最適化エンジンのSynX OPTによって効率化する。現場では、導線や荷物の積み方など工夫して作業しており、ベテランならではのノウハウもある。そういった知見の実装にも取り組んだ。

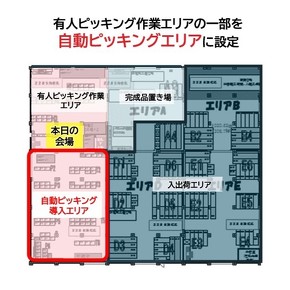

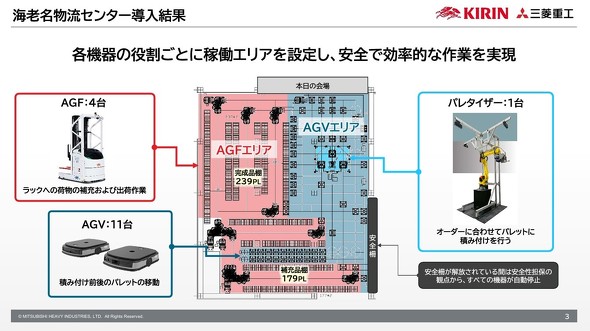

キリンビバレッジの海老名物流センターには、ピッキング前のパレットを集めた補充品棚と、ピッキング後のパレットを集めた完成品棚のあるエリアは無人フォークリフトのエリアとした。その2つのエリアの間をパレットを載せた無人搬送車が移動し、パレタイザーがオーダーに合わせて箱をパレットに載せていく。

補充品棚のあるエリアに出入りする場所は安全柵を設け、安全策が開放されている間は全ての機器が自動停止するようにした。自動化ソリューションは停電や自然災害などの有事に人による作業や操作も可能なハイブリッドなオペレーション設計とした。

10kg以上の荷物を持ち上げる仕事は若者も敬遠

海老名物流センターが1日に扱う量は、最大で1万2000〜1万3000箱に上る。自動化ソリューションのピッキングでカバーできるのは17時間稼働で5500箱ほど。これを年間平均で1日当たり7000〜7500箱程度に増やしていく。

繁忙期に向けては、自動化ソリューションを24時間稼働させた上で処理量がどの程度不足するかなどを検証する。「完全自動よりも、半自動で柔軟にやっていく方針だ。自動で完結するエリアが1つあるだけでも対応が楽になるはずだ」(キリングループロジスティクスの安藤氏)

実証時点では自動化ソリューションによって42%の生産性向上を確認しており、今後は50%まで引き上げたい考えだ。これは、従来必要だった人員を半分にできるということでもある。現在、ピッキングは7〜15人で担当しており、自動化ソリューションで手が空いた人員は他の作業に移ってもらう。

「物流の人手不足はドライバーだけではない。検品や流通加工、ギフトなどさまざまな工程で人手が足りていない。メンテナンスや保守など、ロボットでの対応が難しいところもある。自動化できるものは自動化を進め、ロボットが苦手なものは人がやっていくような“半自動”で、人手不足に対応していきたい。ロボットを扱う仕事が物流の新たな魅力になればという期待もある」(安藤氏)

「重い荷物を扱う工程は若い人にも敬遠される。大きなけがになる労災は起きていないが、腰痛で悩む人は少なくない。飲料が入った段ボールは10kg以上あり、持ち上げるだけでも負担が大きい。体への負荷をかばいながらだとゆっくり動かざるを得ないので、生産性を上げるのは難しい」(安藤氏)

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク