IoT導入の成功とは何か、中小製造業の経営者は何をすべきか:あらためて取り組む中小製造業のIoT活用(2)(2/2 ページ)

2.顧客満足度が向上する

現場改善活動は、レベルの高い現場管理を追求する方向に行くことが多く、実際にこの活動によって顧客満足度が本当に向上しているのかを疑問に感じることも多々あります。

例えば、成型工程でロット生産をしないと効率化ができないにもかかわらず、できるだけ後工程に対して品ぞろえを良くしておきたいので、ロットサイズをできる限り小さくして小まめに段替えをすることで平準化生産するように改善を行うというケースがありました。

ロット生産を行う素材加工の工程では歩留まりの確保が難しく、例えば1000個作るといっても不良が必ず発生するのでぴったりの数を生産できないケースが多く発生します。しかも、小まめに段替えをすると製造条件が安定しないので余計に不良が発生する傾向にあります。一見平準化して品ぞろえが良くなれば顧客満足度が向上すると思っていても、顧客に必要な数をうまく供給できず、結果的に迷惑を掛けてしまいます。

このようなことについても、IoTで現場の状況が見える化されれば、本当に顧客満足度が向上する方向に向かっているかを経営者が自ら判断できます。現場改善を行っている管理者の「高度な管理手法で改善している」とう抽象的な言葉に惑わされず、現場の実態を数値で定量的に確認し、現地現物を見て正しい判断をしていくことが重要なのです。

3.会社の業績が向上する

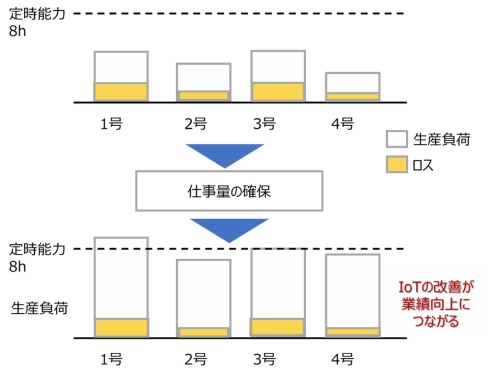

IoT導入の推進で悩んでいる会社で意外と多いのが「そもそも十分な仕事量がない」ということです。生産性や設備稼働率を上げたいと話していても、実際は仕事量が十分になく、負荷が定時割れしているといったケースです。

これではIoTで現場の状況を精緻に見える化しても会社の業績は上がりません。こんなことはもちろん分かっているのではないかと言う方が大半だと思いますが、現場は分かっていても経営者は分かっていないことが多いのです。

IoT化を進める際にはまず、本当に現場の仕事量は確保できているのか事前に調査をすることをお勧めします。ただ現場を見ているだけでは精緻な状況は確保できませんので、出来高、稼働率だけを簡易な機器を使って設備から収集して検証するだけでも一定以上の精度で調査を行えます。その結果を見て、仕事量が十分にないことが問題だと理解できた場合は、IoT導入と並行して経営者自らが仕事量の確保に奔走するべきでしょう。

その姿を見れば社員の意識も変わります。とはいえ、十分な仕事量を確保できてからIoT化を図っていては出遅れるので、並行してIoT化を推進すれば自然に社員はこの活動に前向きになります。

最後になりますが、最近は気温上昇による熱中症対策やゲリラ豪雨の多発による水害対策が急務になってきました。製造業は昭和の時代から同じ工場で生産を継続していることが多く、最近の気象の急激な変化に十分に対応できていません。すぐに工場を再建することはできませんので、応急処理や暫定対応を行う必要があります。現場はこの対策を経営者自ら実施することを望んでいます。こういった変化にも敏感に対応することが経営者には求められますのでぜひとも社員の先頭に立って実行していただきたいです。

次回は「IoT導入による製造工程管理の強化」について具体的に解説します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「あらためて取り組む中小製造業のIoT活用」バックナンバー

- ≫連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

製造業のIoT活用ブームから10年、なぜ中小製造業のIoT導入は進まないのか

製造業のIoT活用ブームから10年、なぜ中小製造業のIoT導入は進まないのか

製造業におけるIoT活用ブームが始まった2015年から10年が経過した現在も、中小製造業のIoT導入はなかなか進んでいない。本連載では、あらためて中小製造業がIoT導入を進められるように、成功事例を基に実践的な手順を紹介していく。第1回は、連載の狙いと全体像について説明する。 製造業の品質保証強化に向けた4つのステップ

製造業の品質保証強化に向けた4つのステップ

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第1回は、その基礎となる「品質保証強化の4つのステップ」について紹介する。 ラズパイで設備稼働情報を「見える化」するための5ステップ

ラズパイで設備稼働情報を「見える化」するための5ステップ

生産現場が特に効率化したいテーマを中心に、小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使った、低コストかつ現場レベルで導入できる手法について解説する本連載。第1回は、設備稼働情報を収集、蓄積、可視化して現場の改善につなげる、いわゆる「見える化」の方法を紹介します。 日本製造業の品質保証が抱える問題、解決の方向性を示す

日本製造業の品質保証が抱える問題、解決の方向性を示す

2017年後半から検査不正問題や製造不良による事故の発生が相次ぎ、高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について各種手法や最新技術の活用、組織マネジメント論の面から取り上げます。 生産管理の標準化指標「ISO22400」とは何か

生産管理の標準化指標「ISO22400」とは何か

製造業を中心にIoTの導入が活発になる中でよく耳にするようになった、生産管理の標準化指標「ISO22400」。本稿では、このISO22400とは何なのか、その内容と導入の効果などについて取り上げる。 その改善はトヨタ生産方式の「本質」を外している

その改善はトヨタ生産方式の「本質」を外している

自動車業界のみならず、今やさまざまな製造業で活用されている「トヨタ生産方式」。しかし、今伝えられているトヨタ生産方式の多くは本質を誤解したものーーと指摘するのがエフ・ピー・エム研究所の鈴村尚久氏だ。大野耐一氏とともにトヨタ生産方式を作り上げた父・鈴村喜久男氏の長男であり、自身も長年にわたってトヨタ自動車で生産改善活動に従事。その後100社以上の企業の改善活動を支援してきた鈴村氏。本「道場」ではトヨタ流改革の本質を知る同氏が、日本の製造業が抱えるさまざまな「悩み」と「課題」を斬る。 生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク