力づくのイノベーションで変革起こす、ロボットの手に目を与える視触覚センサー:羽田卓生のロボットDX最前線(8)(2/3 ページ)

カメラをベースにした視触覚センサー

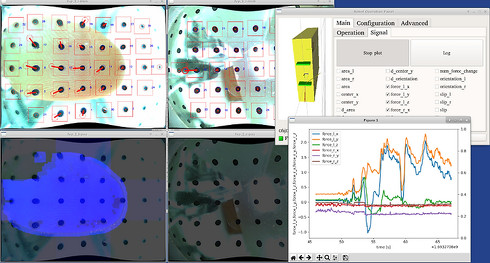

FingerVisionのセンサーは、主にグリッド状に配置されたドットを持つ透明な樹脂とカメラで構成されている。触覚センサーというと、凹凸や圧力を電気的に計測するタイプのものが多いが、視触覚センサーは、カメラを使い全く違うアプローチでセンシングする。

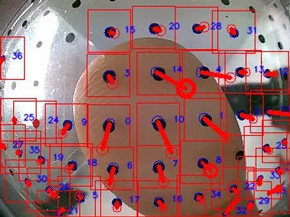

なぜカメラだけで、物体をセンシングできるのか。カギとなるのが、樹脂に均一に配置されたドットだ。柔らかい樹脂のため対象物を把持するとたわみが発生する。その際のドットの移動量や方向、大きさをカメラで捉え、画像処理することでXYZ方向の力のセンシングを行っている。

カメラは対象物自体も認識しており、ハンドの把持力が足りずに対象物が滑った場合、対象物がカメラと相対的に動く状態を滑りとして認識する。このようにカメラだけでも、さまざまな情報を統合的に取得可能なのだ。画像という、文字情報と比べて非常に大きな情報を、60Hz(一秒間に60回)という高速で処理し、ロボットアームとハンドの制御を行っている。これらの特徴から、FingerVisionは柔軟な物体、壊れやすい物体の扱いを得意としている。

カメラをセンサーとして使うというアプローチも、エッジ側の計算力が高まり、カメラ自体も小型で高性能になったため可能になったといえるだろう。10年、20年前の計算力、カメラモジュールでは、実現できたとしも社会実装できるような価格に収まらなかったのではないかと思う。

触覚センサーの課題は、センサーである電子デバイスが、把持により衝撃がかかることだ。FingerVisionのセンサーは、物理的なインパクトに対して高い耐久性を持っている。センシングデバイスがカメラとシリコンスキンで分離されているため、シリコンに衝撃がかかってもカメラは壊れない。これにより、電子機器がセンシティブな衝撃を受けることなく、社会実装に十分耐えられる高耐久性を実現している。

前述のように、FingerVisionは「柔軟な物体」「壊れやすい物体」「多品種のアイテム」を扱うのを得意としているが、薄いガラスの把持や、ケーブルなどの篏合などもデモとして披露している。ケーブルの篏合は、はめ込んだときに発生する「カチッ」という音を、音声として認識するのではなく、滑り分布の波形の変化で検知している。

プロダクトラインアップも充実し始めている。既に、タスクに合わせた4種類の製品ラインアップがあり、半導体製造に必要なウエハー搬送、製造業で多くあるバラ積みの部材のピッキング。食品産業向けの弁当盛り付けのおかずに適合したものなど、非常に広い産業に適合させようとしている。

食品向けも業界ニーズをとらえた仕様になっており、フィンガーをロボット装置から取り外して、水洗いできるようになっている。当たり前だが、容易さが社会実装には重要だ。

導入には地道なコミットが不可欠

濃野氏が「食品業界にはコミットしている」と言うように、食品業界でも導入事例が出始めている。

弁当のおかずと食器という対象物が大きく異なる2案件。単にセンサーを販売して導入された、という話ではない。前者の弁当盛り付けでは、視触覚センサーや脱着ハンドだけでなく、スカラロボットや画像処理ソフトウェア、巻きずしのカットまでを担うフィーダーも合わせて導入したという。

視触覚センサーがメインプロダクトだが、装置構築、システムインテグレーションまで行う。濃野氏は「視触覚センサーを使えるものにするためには、部品としていいモノを作って渡して“はい、終わり”ではだめで、ロボットの導入先企業の要件に自ら応える必要がある。いくら部品の精度がよくても、ロボットシステムとしてのピッキングの成功率を左右する要素になっていなければ、宝の持ち腐れになる。かえって、過剰スペックはコスト高につながり、導入先企業にとってマイナスの要素にすらなり得る。あくまで、導入先企業が使うロボットシステムの目線から全体をデザインすることが重要と考えている」と語る。

社会実装のためには地道な努力とコミットが必要と、濃野氏は言う。「実際の稼働状況に合わせて、作業者と同じように深夜に工場に入り、明け方に帰るというようなことを、お客さまと一緒にやらなければ成功しない。課題を見つけ、解決し、また装置を動かす、をクイックに繰り返す努力が重要」(濃野氏)。

このスタートアップ企業の「泥臭い努力」は、逆の立場からでも重要な話だ。ロボット技術を導入するのは大企業が多いだろう。必要な結果を出すためには、ただ単純に技術を導入するだけでなく、オペレーション全体を見直し、再構築も含めて取り組む必要がある。これは全てのトランスフォーメーションプロジェクトに必要な努力なのだ。

ファナック、安川電機、UNIVERSAL ROBOTS(ユニバーサルロボット)、Techman Robot(テックマンロボット)などのメーカーの主だった産業用ロボットおよび協働ロボットには、すでにフィンガー接続の対応が済んでいる。協働ロボットが社会に浸透し始めて、既に十数年。ロボットソリューション開発の構造化が進んだ成果でもある。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

力のセンシング(左)と滑りのセンシング(右)出所:FingerVision

力のセンシング(左)と滑りのセンシング(右)出所:FingerVision 人の指先よりも細い形状のフィンガー 出所:FingerVision

人の指先よりも細い形状のフィンガー 出所:FingerVision 円筒形や束ねられているワークに適したフィンガー 出所:FingerVision

円筒形や束ねられているワークに適したフィンガー 出所:FingerVision 従来提供していたベーシックなフィンガー 出所:FingerVision

従来提供していたベーシックなフィンガー 出所:FingerVision 壊れやすいワークを包み込むことができるフィンガー 出所:FingerVision

壊れやすいワークを包み込むことができるフィンガー 出所:FingerVision