「標準化」について考える:3D設計の未来(10)(1/2 ページ)

機械設計に携わるようになってから30年超、3D CADとの付き合いも20年以上になる筆者が、毎回さまざまな切り口で「3D設計の未来」に関する話題をコラム形式で発信する。第10回は、技能継承や情報共有の視点から話を進め、主題である「標準化」の解説につなげる。

前回説明したように、設計開発環境では設計ミスをなくすことや設計の効率化を目的に、標準化の検討が行われることが多くあります。ですが、筆者は「標準化はそれほどうまくいっていない」と経験的に捉えています。

製品品質を確保する上で設計の重要管理ポイントとなる「これだけは守る必要がある」「これだけは変更してはならない」といった設計パラメータでさえ、そのエビデンス(設計根拠)が周知されていないことも珍しくありません。実際、こうした重要な設計パラメータを変えてしまったことで製品品質問題が生じ、筆者がその対処を行った……という経験もあります。

なぜ、標準化が行われないだけでなく、このような品質問題が標準化を求める中で生じてしまうのでしょうか? 今回は、技能継承や情報共有の視点からお話を始め、主題である標準化の解説につなげていきたいと思います。

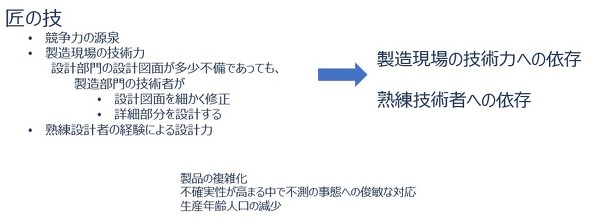

1.匠(たくみ)の技

日本のモノづくりの文化は「匠の技」によって成立してきた部分が多いと筆者は考えます。日本の製造業では「勘に優れた」「経験豊富な」エンジニアが多く存在し、現場の業務を支えてきました。勘とは、センスから生まれるもののようにも思えますが、実際には豊富な経験とその中で直面してきた失敗によって培われる部分もあり、そこからセンスが磨かれるのだと、多くの先輩エンジニアの背中を見てきた筆者は考えます。

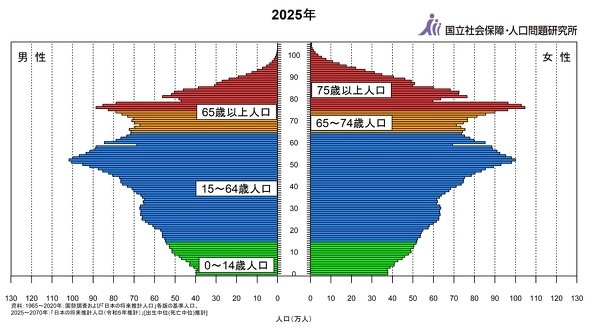

2025年には、このような経験豊かなエンジニアの多くが65歳以上となり、大量退職を迎えます。もう来年の話です。既に、エンジニアを年齢という指標だけで判断するのではなく、知識、技術、経験から判断して、企業内で活躍できるように延長雇用や定年制の廃止による雇用継続に、積極的に取り組む企業も増えつつあると聞きます。

ただ、実際にはほとんどの企業が熟練エンジニアの退職に直面しており、労働人口が減少していく中で匠の技をどのように継承するのか、また蓄積された情報やノウハウをどのように共有するのか、「技術継承」「情報共有」の課題に頭を悩ませています。

2.デジタル時代の情報共有

アナログの時代、設計工程のエビデンスは、仕様書、設計計算書であり、最も重要な最終成果物は図面でした。その図面に描かれていた情報の多くは、経験則や経験豊かなエンジニアの考えによるもの、製造との「擦り合わせ」によって決められたものなどであり、ドキュメントとしては残るものの、その詳細は「頭の中にあるもの」といえました。

冒頭で触れた筆者が対処した製品品質問題の原因も、図面に記されていた「公差」の変化から生じたものでした。このとき筆者は「変化点」に着目しました。現在から過去にさかのぼり、図面上の変化を調べ、ようやく原因をつかむことができました。もちろん、必要な情報は共有されておらず、図面上や製造上の変化をアナログ的に調べる作業は容易なものではありませんでした。

「若い世代の人たちは『失敗』に大きなリスクを感じている」という話を聞いたことがあります。学生時代においても、どうすれば失敗しないで済むのかを教員に求めるといいます。もちろん、失敗しないことに越したことはありませんが、「失敗から学ぶことも大切であり、得られるものも大きい」と感じています。企業や組織の中には、失敗を責める/失敗を許さない文化があるのも事実です。ただ、チャレンジできない環境がエンジニアの成長を妨げているともいえます。

こうした中で、どうやって技術継承、情報共有を行っていくのか? それにはデジタルの力が欠かせません。従来のやり方に縛られることなく、デジタルで仕事のやり方を変えていく――。それがDX(デジタルトランスフォーメーション)の時代に求められています。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?