SUBARUの工場でMujinのバラ積みピッキングロボ導入、鍛造粗材の投入作業を自動化:スマートファクトリー

MujinはSUBARU(スバル)の大泉工場において、粗形品の投入作業を自動化した。

Mujinは2024年5月15日、SUBARU(スバル)の大泉工場(群馬県大泉町)において、粗形品の投入作業を自動化したと発表した。

大泉工場では、自動車のエンジンやトランスミッションなどのパワーユニットを製造している。Mujinでは今回、同社のバラ積みピッキング知能ロボット「PickWorker」を用いて、クランクシャフト鍛造粗材の加工ラインへの投入作業を自動化した。

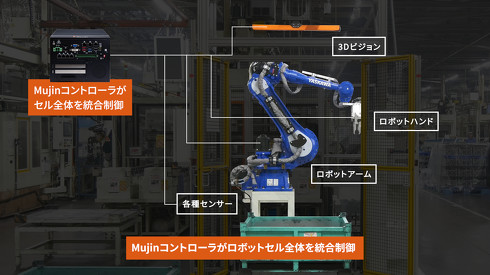

PickWorkerはMujinのソフトウェアプラットフォーム「Mujin コントローラ」や、6軸多関節ロボット、3Dビジョンシステム、特殊機能付きハンドなどで構成され、バラ積み状態のワークのピッキングをティーチング作業なしで実現する。

クランクシャフトの鍛造粗材は複雑な形状で、さらに位置が定まらない状態でコンテナ内に収められているため、加工ラインへの投入作業を自動化するのが困難だった。Mujinは、バラ積みピッキング実行中に、センサーを活用した異常検知も可能なロボットシステムを構築。3Dビジョンによる正確な3次元認識と、ティーチングレスでロボット動作を最適化できる制御技術を活用し、バラ積み状態のクランクシャフトのピッキングを実現した。

複雑な形状のため、ワーク同士が絡まり2個同時にピッキングしてしまう可能性もあったが、搬送中にセンサーで2個取りを検知するなど、チョコ停防止の対策に加えて機器の保全に関する機能も随所に盛り込んだ。

ロボットセルの設計時にはデジタルツイン環境でモーションプランニングによるシミュレーションを行い、高可搬でリーチの長いロボットを採用しながらも、設置に必要な面積を最小化した。

バラ積みピッキングでは立ち上げやトラブル時の原因把握が長期化しがちだが、Mujinコントローラには接続された機器の稼働ログを閲覧できるプレイバック機能があり、何を見てどのように行動したのかの記録が見られる他、撮像から認識、計画、実行までのロボットの稼働履歴を時系列に確認できる。問題発生時のロボットと周辺機器のI/Oの状態もチェック可能だ。

実際にSUBARUの現場でも、2個取り検知センサーを設置したにもかかわらず、ワークの2個取りが発生。当初はセンサーの設定不良を疑うも、Mujinコントローラに記録されたログを確認すると、メカ的な問題であることが判明した。SUBARUでは、今後他ラインへの導入も検討しているという。

関連記事

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 鍛造部品をばら積み状態からピッキング、MUJINが目指す産業用ロボットの知能化

鍛造部品をばら積み状態からピッキング、MUJINが目指す産業用ロボットの知能化

MUJINは「第29回 設計・製造ソリューション展」(以下、DMS2018、2018年6月20〜22日、東京ビッグサイト)に出展し、「MUJINコントローラー」により産業用ロボットの知能自動化を実現するソリューションを紹介した。 アクセンチュアがMujinとの“結婚”で目指すもの、デジタルツイン実現へ関係深化

アクセンチュアがMujinとの“結婚”で目指すもの、デジタルツイン実現へ関係深化

アクセンチュアとMujinは新たな合弁会社Accenture Alpha Automationに関する記者会見を開いた。 ワーク運搬に最適な速度と力を自動調整、MUJINが見据える物流のスマート化

ワーク運搬に最適な速度と力を自動調整、MUJINが見据える物流のスマート化

MUJINは2020年7月28〜30日にかけて、東京都江東区のロボットセンターで特別内覧会を開催。同社開発のマルチピックハンドを搭載したデパレタイズロボットなど、物流の自動化、省人化に貢献する各種ロボットのデモ展示を行った。デモ展示で披露されたのは、荷下ろしを行うデパレタイズ(荷下ろし)ロボット、パレタイズ(荷積み)ロボット、段バラシロボットなど。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク