EVの電費改善に新技術、日本精工のロッキングクラッチと磁歪式トルクセンサ:電動化(2/2 ページ)

第3世代磁歪式トルクセンサは従来比で体積45%減、部品点数も4割削減

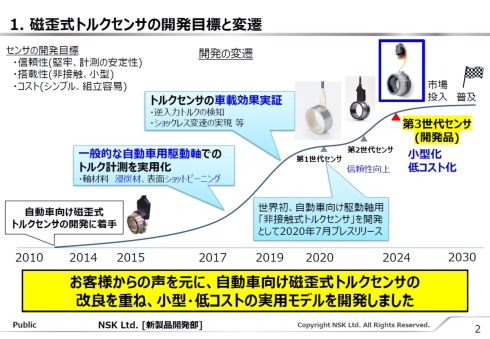

一方、磁歪式トルクセンサの実用モデルは、日本精工が2012年から開発してきた自動車向け磁歪式トルクセンサの第3世代品に当たる。2020年7月に発表した第1世代品から、信頼性を向上した第2世代品を発表していたが、今回の第3世代品はさらに小型化と低コスト化を図っており、量産製品としての普及が図れる実用モデルとして仕上がった。

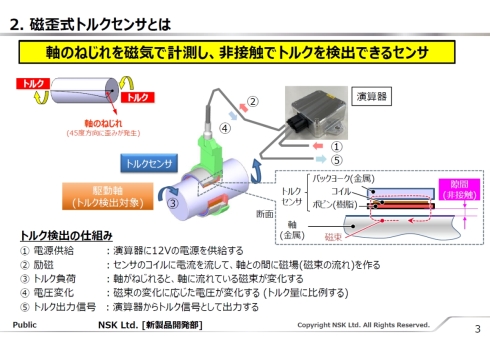

磁歪式トルクセンサは、軸のねじれを磁気で計測し、非接触でトルクを検出できるセンサーである。短い筒状のセンサー部のコイルに電流を流して、金属製の軸との間に磁場を作り、軸がねじれて軸に流れている磁束の変化に応じた電圧の変化を検知することで軸に掛かったトルク量を検出する仕組みだ。センサー部で重要な役割を果たすコイルは、軸との隙間を空けて非接触を保つための樹脂製のボビン上に形成されるとともに、磁束を閉じ込めるバックヨークで覆われている。

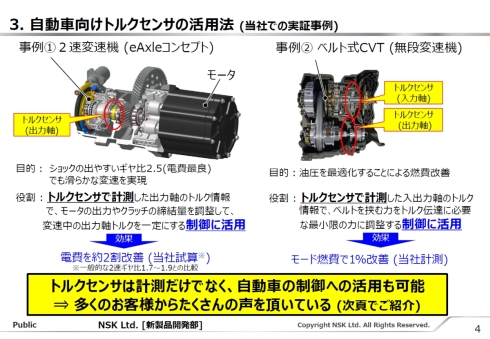

磁歪式トルクセンサの主な用途として想定されているのがEVの2速変速機だ。現在のEVのモーターに変速機は用いられていないが、駆動力の増加やモーターの高効率領域の拡大、最高車速の引き上げなどにメリットがあることから変速機メーカーを中心に開発が進みつつある。例えば、2速変速機の一般的なギヤ比は1.7〜1.9だが、電費が最も良くなるのは変速時のショックが大きくなるギヤ比2.5だという。そこで、磁歪式トルクセンサで出力軸のトルク情報を計測し、モーターの出力やクラッチの締結量を調整して、変速中の出力軸トルクを一定にする制御を行えば、変速ショックを抑えられるようになる。2速変速機のギヤ比を1.7〜1.9から2.5にすることで電費は約2割向上できる。また、内燃機関車でも、ベルト式CVT(無段変速機)の入力軸と出力軸に磁歪式トルクセンサを組み込むことでモード燃費を1%改善できる効果がある。

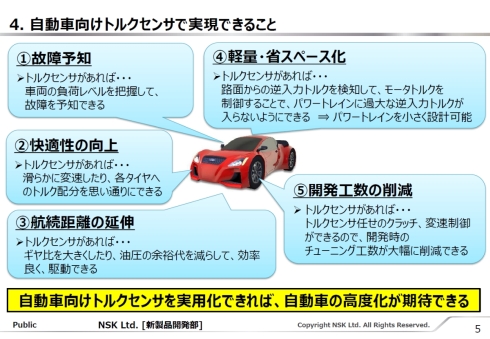

この他にも、磁歪式トルクセンサにより、故障予知や快適性の向上、走行距離の延伸、軽量/省スペース化、開発工数の削減など自動車の高度化が可能になるとする。

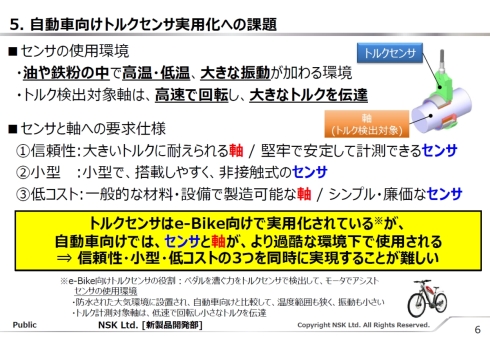

これまで磁歪式トルクセンサは、電動アシスト自転車向けで実用化されていたが、自動車向けではさまざまな課題があった。油や鉄粉の存在や高温/低温、大きな振動などに対応する耐環境性が求められるとともに、低速での回転と小さなトルク伝達が計測対象の電動アシスト自転車と異なり高速での回転と大きなトルク伝達に対応しなければならないためだ。

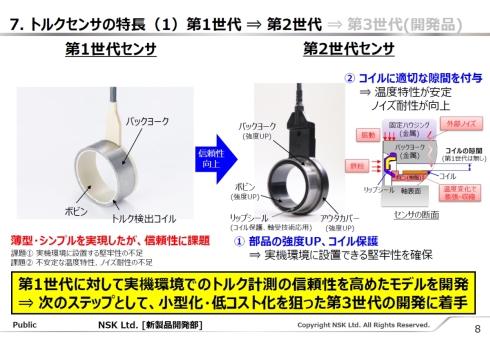

日本精工が2020年7月に発表した磁歪式トルクセンサの第1世代品は、コイルを電動アシスト自転車向けで用いられていた2列構成の巻き線コイルからFPC(フレキシブルプリント基板)を用いたコイルパターンに置き換えて、軸の加工も一般的なショットピーニング加工で済むようにした。

第2世代品では、第1世代品で不足していた堅牢性や温度/ノイズ耐性などの信頼性を高めるため構成部品の強度向上や、コイルを保護するための新たな構造の導入などを行った。

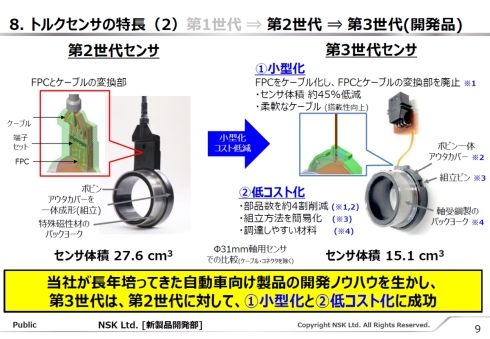

今夏発表した第3世代品は、量産品として市場投入で求められる小型化と低コスト化を図った。第2世代品は、12V電源を兼ねる演算器とセンサー部をつなぐ変換部が大きかったが、演算器とセンサー部の接続ケーブルをFPCにすることでこの変換部をなくした。ケーブルをより柔軟なFPCにすることで搭載性も向上している。また、第2世代品ではアウタカバーで最終的な一体成形を行って組み立てていたところを、第3世代品ではあらかじめボビンとアウタカバーを一体にして成形しておき、3本の組み立てピンを使って他部品と組み合わせる方式に変更した。バックヨークの材料も、特殊磁性材から日本精工にとって最も調達しやすい主力製品の軸受に用いている軸受鋼に変更した。これらの工夫によって、直径31mm軸用でセンサー体積が45%減の15.1cm3となり、部品点数も約4割削減できた。

小型化、低コスト化を実現した第3世代品については、EVの2速変速機や内燃機関車のベルト式CVTといったパワートレイン用途だけでなく、アクチュエータ用途なども含めて展開を広げていく方針だ。また、既に磁歪式トルクセンサが実用化されている電動アシスト自転車向けの展開も視野に入る。2030年の普及を見据えて市場投入を進めていきたい考えだ。

関連記事

「EVは構造が単純」のウソとホント、理由は「最小単位」にあり

「EVは構造が単純」のウソとホント、理由は「最小単位」にあり

本連載では、自動車開発が専門外だという方々に向けて自動車に関する最近のアレコレを解説していきます。本連載を読んでいけば、自動車業界に関わる情報やニュースをより楽しめるようになる!……はずです。 トランスミッションのシフトってどうなっているの?

トランスミッションのシフトってどうなっているの?

「私はオートマ限定だから」って敬遠しないで!? 今回はマニュアルトランスミッションの変速の仕組みについて解説する。 日本精工は2022年度増収増益も、ステアリング事業は新たなパートナーと再構築へ

日本精工は2022年度増収増益も、ステアリング事業は新たなパートナーと再構築へ

日本精工(NSK)は2023年3月期(2022年度)の決算を発表した。売上高は2021年度比8.4%増の9381億円、営業利益は同11.9%増の329億円の増収増益となった。 非金属介在物の大きさや量から転がり軸受の寿命を高精度に予測、日本精工が世界初

非金属介在物の大きさや量から転がり軸受の寿命を高精度に予測、日本精工が世界初

日本精工(NSK)は世界で初めて鋼材中の非金属介在物の大きさや量から、転がり軸受のはくり寿命を高精度に予測する技術を世界で初めて確立したことを発表した。ユーザーの機械メンテナンス頻度の低減や機械の小型化への貢献が期待される。 世界初、日本精工がバイオマスプラスチック採用のボールねじ用保持ピースを開発

世界初、日本精工がバイオマスプラスチック採用のボールねじ用保持ピースを開発

日本精工(NSK)は世界初となる100%植物由来のバイオマスプラスチックを用いたボールねじ用保持ピースを開発した。 FAのノウハウを再生医療機器領域へ、3D細胞製品の実用化に向けて共創

FAのノウハウを再生医療機器領域へ、3D細胞製品の実用化に向けて共創

日本精工(NSK)は2022年12月23日、再生医療製品の開発を行うベンチャー企業のサイフューズと、再生/細胞医療製品分野における新技術の開発で協創することを発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク