EVの電費改善に新技術、日本精工のロッキングクラッチと磁歪式トルクセンサ:電動化(1/2 ページ)

日本精工がEVの進化に役立つ「ロッキングクラッチ」と「磁歪式トルクセンサの実用モデル」を新たに開発した。ロッキングクラッチはEVで採用が進む後輪操舵アクチュエータの小型化と消費電力低減が可能で、磁歪式トルクセンサの実用モデルは次世代EV向けに開発が進む2速変速機の電費改善につながる。

日本精工は2024年5月8日、オンラインで会見を開き、EV(電気自動車)の進化に役立つ新たな開発品である「ロッキングクラッチ」と「磁歪式トルクセンサの実用モデル」について説明した。ロッキングクラッチはEVで採用が進む後輪操舵アクチュエータの小型化と消費電力低減が可能で、磁歪式トルクセンサの実用モデルは次世代EV向けに開発が進む2速変速機の電費改善につながるという。両製品は、「人とくるまのテクノロジー展2024 YOKOHAMA」(同年5月22〜24日、パシフィコ横浜)に出展される予定だ。

ロッキングクラッチは後輪操舵アクチュエータのモーターサイズを40%削減

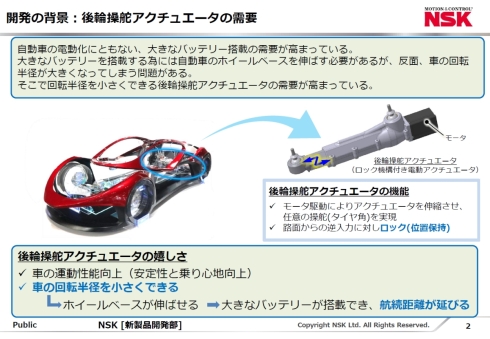

ロッキングクラッチは、大型バッテリーの搭載によりホイールベースが長くなりがちなEVの回転半径を小さくできる後輪操舵アクチュエータに組み込む機構部品である。後輪操舵アクチュエータは、モーター駆動によりアクチュエータを伸縮させて任意の操舵を実現するとともに、路面からの逆入力に対して位置保持をするためのロックの機能を備えている。

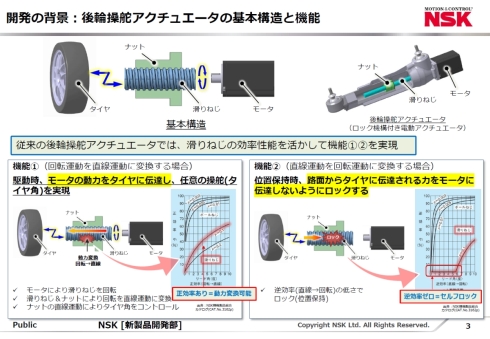

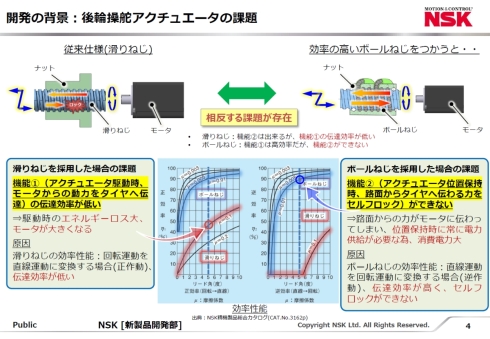

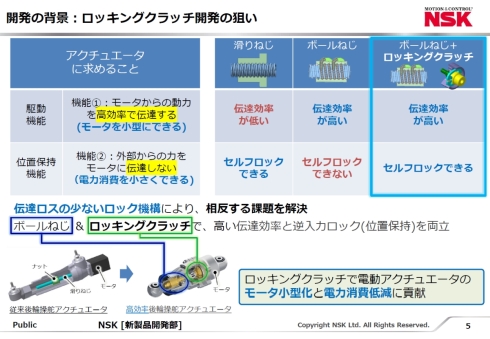

現行の後輪操舵アクチュエータでは、モーターの動力をタイヤに伝達するとともに、路面からタイヤに伝達される力をモーターに伝達しないようにロックするための機構部品として滑りねじが用いられている。

ただし、滑りねじは、モーターからの動力をタイヤへ伝達する際の伝達効率が低いため、エネルギーロスが発生するとともにより大型のモーターが必要になるという課題がある。この課題を解決するために、より伝達効率の高い機構部品であるボールねじに置き換えることが考えられるが、滑りねじのもう一つの機能である路面からタイヤへ伝わる力をロックすることができない。このため、単純に滑りねじをボールねじに置き換えるだけでは後輪操舵アクチュエータに求められる機能を実現できない。

新開発のロッキングクラッチは、後輪操舵アクチュエータに伝達効率の高いボールねじを用いつつ、ボールねじにはない路面からタイヤへ伝わる力をロックする機能を実現するために開発した機構部品となる。

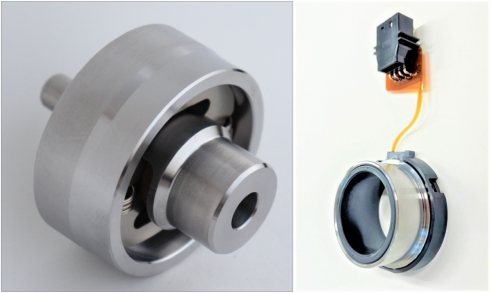

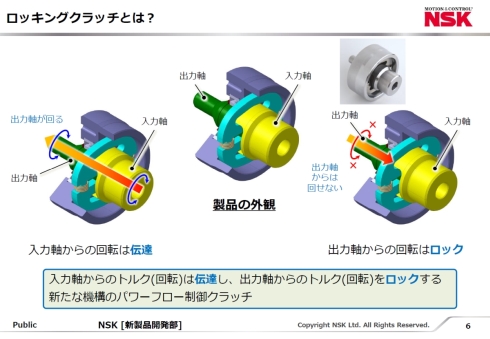

ロッキングクラッチは、入力軸からのトルクを伝達し、出力軸からのトルクをロックするパワーフロー制御クラッチとなる。ハウジング内に組み込んだエレメントとスプリングを中央に置いて、モーターと接続する入力軸と出力軸で挟み込むような構造となっている。

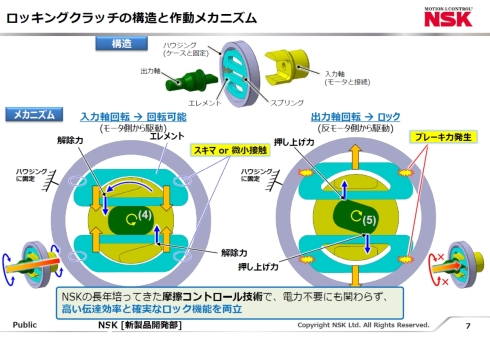

動作メカニズムは以下のようになっている。まず、入力軸からのトルクを伝達する際には、上下2つのパーツに分かれているエレメント内のそれぞれの穴に差し込まれた入力軸の回転力によって出力軸を挟み込んで固定し、ハウジングとの間で一定の隙間もしくは微小接触を持った状態になっているエレメントが回転することで出力軸も回転し、トルクが伝達される。次に、出力軸からのトルクをロックする際には、出力軸の回転力によって上下に分かれたエレメントがハウジングに向かって押し上げられ、エレメントとハウジング間の摩擦によるブレーキ力が発生するので、入力軸にトルクが伝わることなくロックされる。この動作メカニズムで最も重要な役割を果たすのが、ハウジングとエレメント間での摩擦力を制御する技術であり、日本精工が長年培ってきた知見やノウハウが生かされている。

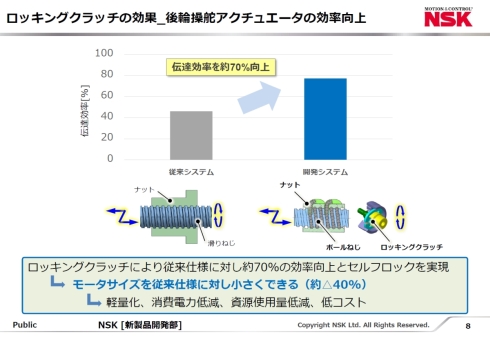

ボールねじとロッキングクラッチを用いた後輪操舵アクチュエータは、滑りねじを用いる場合と比べて、伝達効率が70%向上できる。これによってモーターのサイズを40%削減することが可能だ。

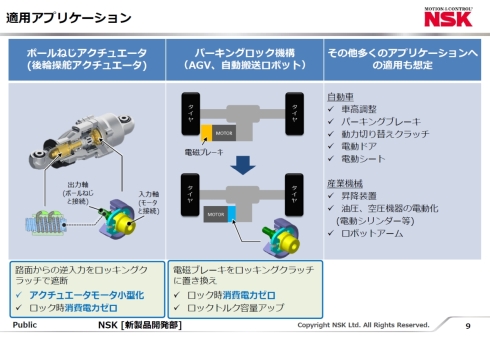

後輪操舵アクチュエータの他にも、工場などで用いられるAGV(自律搬送車)などの電磁ブレーキをロッキングクラッチに置き換える用途なども想定している。さらに、昇降装置、油圧/空圧機器の電動化、ロボットアームなどにも適用可能だ。2026年に市場投入した後、2030年までに売上高30億円を目指すとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク