知らないと取り返しがつかなくなる金型の費用と作製期間の話:ベンチャーが越えられない製品化の5つのハードル(9)(2/2 ページ)

金型作製期間

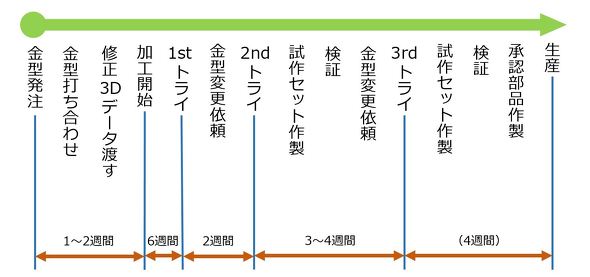

試作と検証(試験)を十分に行い、最終形状の3Dデータが完成すれば、その3Dデータで金型を発注する。3Dデータを成形メーカーと金型メーカーに渡し、金型構造の検討をしてもらう。その後に打ち合わせを行い、金型特有の形状に関して指摘をもらったり、合意を取ったりする(打ち合わせ内容は、連載第8回を参照のこと)。そして、この打ち合わせ結果を基に3Dデータの修正を行い、再度3Dデータを渡し、金型発注から1〜2週間後に金型の加工が始まる。

加工開始から約1.5カ月後にファースト(1st)トライがある。1stトライで、設計者は初めて金型で作製した部品を見る。実は、1stトライの前に金型は既に完成しているのだが、金型の内部に樹脂が回り切らないショートがあるなど、まだ部品形状が成り立っていない場合があるので、成形メーカーと金型メーカーはそれらを修正する。つまり、設計者が部品を確認できる段階になった時点の試し成形が1stトライとなる。

加工開始から1stトライまで、設計者は金型ができるのを待つのだが、その期間にも設計者は以前の試作セットで検討を行っているため、設計の問題点は発生する。しかし、それによる金型の変更依頼をすると、1stトライの日程の遅れにつながりかねないので、変更依頼は極力避けたい。ただし、日程に影響を与えない変更内容もあるので、まずは成形メーカーと金型メーカーに相談してみるとよい。

設計者は、1stトライの部品の寸法や他の部品との嵌合を確認し、試作セットが正しく組み立つレベルになるまで金型の変更依頼をする。それらの内容は、主に次の3点だ。

- 金型加工開始〜1stトライまでに発生した設計問題点

- 試作セットが組み立てられないレベルの部品不良(大きい反りなど)

- 金型加工のミス

1stトライから1〜2週間かけてこれらを修正し、セカンド(2nd)トライとなる。2ndトライの部品で試作セットを作製して検証を行うが、この検証の結果、2ndトライの部品に大きな変更が必要になれば、その設計修正と金型の変更依頼をしてサード(3rd)トライを行う。そして、2回目の試作セットの作製と検証を行うのだ。

金型で作製した部品に設計的な問題点が全くなくなっても、体裁部品は体裁の仕上げが必要だ。連載第8回で紹介した、ヒケやパーティングラインに生じるバリの修正などである。成形条件や金型の合わせの微調整などでこれらを修正し、全ての修正が完了すれば承認部品を作製する。承認部品とは、今後継続的に成形メーカーでこれと全く同じ部品を生産するという、設計者と成形メーカーとの間で合意した部品のことである。生産が継続している間は、設計者と成形メーカーが保管する。

以上の日程を加算すると、金型発注から生産開始まではおおよそ3カ月である。金型作製期間は、製品化の他の日程に及ぼす影響が大きいため、日程作成にはその配慮が必要だ。 (次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

関連記事

「製品化」に必要な知識とスキルとは

「製品化」に必要な知識とスキルとは

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第1回のテーマは「製品化に必要な知識とスキル」だ。まずは筆者が直面した2つのエピソードを紹介しよう。 一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第2回のテーマは「製品化の日程」だ。製品化までの日程は、多くの関係者と調整し、展示会や法規制認証申請などの予定も考慮しながら慎重に検討しなければならない。日程検討の基本的なポイントについて詳しく見ていこう。 絶対に押さえておきたい製品化におけるコスト見積もりの基礎知識

絶対に押さえておきたい製品化におけるコスト見積もりの基礎知識

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第7回は、部品コストがどのような要素で成り立っているのか、適切な見積もり依頼の方法と見積コストの確認の仕方を取り上げる。 「あうんの呼吸」に頼る日本人の仕事のやり方

「あうんの呼吸」に頼る日本人の仕事のやり方

中国企業とのモノづくりにおいて、トラブルや不良品が発生する原因の7割が“日本人の仕事の仕方”にある。日本人の国民性を象徴する「あうんの呼吸」に頼ったやり方のままでは、この問題は解消できない。本連載では、筆者の実体験に基づくエピソードを交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する。 「言われたことをする」が基本の中国人の仕事のやり方

「言われたことをする」が基本の中国人の仕事のやり方

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第2回では、前回の「『あうんの呼吸』に頼る日本人の仕事のやり方」に対して、中国人がどのような国民性を持っているのかを、2つのエピソードを交えて解説する。 通訳がいれば安心!? 実はあまり通じていない中国人通訳への日本語

通訳がいれば安心!? 実はあまり通じていない中国人通訳への日本語

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第3回では、日本語ができる中国人通訳を介した中国人とのやりとりに関する注意点や適切な対応方法について、具体的なエピソードを基に詳しく解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?