環デザインとマテリアルドリブン・リサーチ:3Dプリント材料、この10年程度の進化(1)(2/3 ページ)

ペレット式3Dプリント機の登場

さらに、日本では2016年頃[注1]、ペレット方式プリンタ(FGF)の登場を契機に、より広範な材料に使用可能性が拓(ひら)かれた。MEX方式では、フィラメントと呼ばれる直径1.75mmもしくは2.85mmの線状に加工されたプラスチックを用い、造形データに合わせてギアで送り出しながら加熱溶融させ、ノズルから適量ずつ押し出しながら積層していく熱溶融積層法(FFF)が一般的であった。

注釈:

注1 国内ではエス.ラボが2016年にペレット式3Dプリンタの試作機を発表、2017年より販売を開始した。筆者の知るところでは、オランダのプロダクトデザイナーであるDirk van der Kooijが2010年に制作したEndless Chairがペレット方式3Dプリンタを用いた製作物で最初の公開されたモノある。慶應義塾大学では2013年頃にはペレット方式3Dプリンタの研究開発を行っていた。大学や材料メーカーなどの研究開発現場においては、ペレット式3Dプリンタの認知と導入は、一般に知られているよりも早かった可能性が考えられ、フィラメント材料の開発にも生かされていたことも予想される。

この方法は、可動する造形ヘッド部分を軽量化することが可能で、機械自体の簡素化/低価格化に有利な一方、造形材料はフィラメント製造メーカーが販売している物から選んで使用する必要があった。材料開発側から見てもFFF方式が材料に求める「成形収縮率の低さ」「積層間の接着性能」などについては、原材料の物性からでは限定的な評価しかできず、最低一度はフィラメント形状にして3D造形による評価を行う必要があった。

急速に増加したFFF方式の3Dプリント機種ごとの造形条件設定などに関するアフターケアも必要であり、常に最新情報を取得しながらユーザーコミュニティーと協力して対応できる人員が求められた。このように比較的高い試作コストと、ある程度以上3Dプリントに精通した技術スタッフが必要だったことから、ブーム初期〜中期では新規材料の市場投入ペースは穏やかだった。

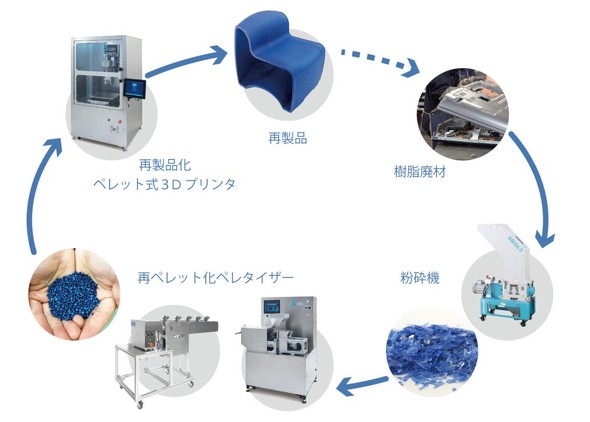

これに対し、フィラメントの原材料でもある「ペレット」を造形材料として用いることができるタイプの3Dプリンタ(FGF方式)が開発されたことから、材料開発分野は大きく変化していくことになる。ペレット式プリンタは、通常の射出/押出成形にも使用されているような樹脂溶融/押出部を備え、フィラメント化された材料に限定することなく、これまで他分野の樹脂成形で用いられてきた実績ある多くの材料を吐出することができる。

依然として「成形収縮率の低さ」「積層間の接着性能」をクリアした材料を求めることに変わりはないが、これまではフィラメントメーカーにのみ可能であった新規材料探索が、フィラメント試作能力を持たない多くの材料メーカーや、ユーザーにも開かれた。

同時に、ペレット式プリンタはある程度の大きさや重量のある押出機を備える必要があることから必然的に機械自体が大きく頑強になっていった。これに伴い、造形エリアが大型化していった。これまで造形エリアの制約から小型のパーツの組み合わせを前提で考えられていた3Dプリントでの設計セオリーにも変化が起き、車のバンパーや家までを丸ごと1棟、1パーツで造形するなどの事例が現れ始めた。

大型の造形を志向し材料の使用量が多くなるほど、材料へのコスト意識が高まり、それを反映するようにプラスチックの改質で用いられる繊維は、炭素繊維からガラス繊維に変わり、ベース材料は特殊な3Dプリント専用グレードから、ユーザー企業が材料メーカーの既存のカタログやリサイクル素材から「見いだして」用いられるケースも散見されるようになった。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク