品質管理にとどまらないTQM×IoTの効果+ISO9000の維持にIoTを活用せよ:トヨタ式TQM×IoTによる品質保証強化(8)(1/3 ページ)

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第8回は、品質管理にとどまらない他業務におけるTQM×IoTの活用効果に加えて、ISO9000シリーズを維持する上でのIoTの活用法も紹介します。

本連載は、品質管理の枠組みであるトヨタ式TQM(Total Quality Management)と、製造現場での活用が期待されるIoT(モノのインターネット)技術を組み合わせた、DX(デジタルトランスフォーメーション)時代の品質保証強化をテーマとしています。

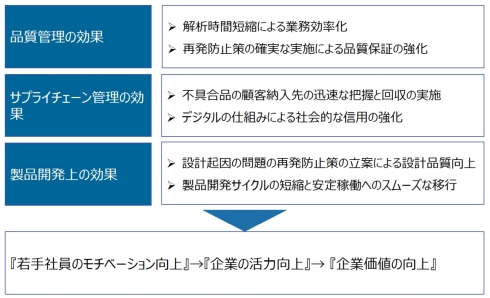

今回は連載の最終回として、これまで解説してきた品質管理に加えて、サプライチェーン管理や製品開発といった他業務におけるTQM×IoTの活用効果を取り上げます。さらに追加項目として、品質保証で重要な役割を果たすISO9000シリーズを維持する上でのIoTの活用法も紹介します。

⇒連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

1.TQM×IoTで得られる効果

TQM×IoTの基本的な考え方は、3現主義(現地、現物、現実)を見て実態を正しくつかみ、再発防止や源流のさらなる改善につなげることにあります。

(1)品質管理業務における効果

各ラインで実施している品質管理業務で発生した不具合に対し、これまではIoT活用に向けたデータ収集に時間がかかっていて解析に時間がとれないという課題がありました。本連載第7回では、これらビッグデータの解析手法を紹介しています。

解析をスムーズに進められれば、不具合の真の原因特定につながり再発防止につながります。解析時間短縮による業務効率化だけでなく、再発防止策の確実な実施につながるというわけです。

(2)サプライチェーン管理業務における効果

(1)における工場内の品質管理で製品や各工程に不良が発生した場合、その原因として社内の加工不良なのか仕入先の材料不良なのかの切り分けを迅速に行うことで、そのような不良のあった製品が顧客のどこに納品されているかを即時かつ正確に把握できます。そのためにかかる工数や時間短縮が図れるだけでなく、それらの仕組みがデジタルに構築されていることが社会的な信用の強化につながります。

もちろん不具合が出ないことがあるべきです。しかし、実際に不具合が発生したときには、とんでもない物量であったり、回収そのものが不可能であったりします。不良品を客先に納入しているのに気付くのが遅いというのは経営上致命的になります。不具合が迅速かつ正確に把握できること、万が一不具合が発生した際にすぐに回収にあたれるリスク管理が行き届いた企業であることによって、社会的な信用が得られて長期にわたり収益を上げ続けられるのではないかと思います。IoTの活用によって精緻に判断ができますので、今まで人がアナログで実施することで見落としたり見過ごしたりしていたことを正しく判断できることや関係部署が事実をつかむことによりチェックが効くのが、IoT化による付加価値になります。

(3)製品開発における効果

生産現場に行くと「なぜこんな基準工数で作業ができると生技(生産技術)が指示してくるのか?」「なぜこの資材の規格値で品質が確保されると設計は指示してくるのか?」と四苦八苦している話をよく耳にします。

これらは、設計段階において、現場で実際に実施しているMCT(マシンサイクルタイム)、可動率、不良率、それらを確立するための良品条件の実態が把握できていないからです。また(1)で挙げたような不具合発生時に真の原因の特定に至らず、実際には設計に起因している問題の再発防止策が立案されていなかったというケースもありますが、IoTの活用によりこのような設計起因の問題にも対応できるようになります。

IoTの活用により、これらの精緻な製造原単位の情報や再発防止策などの過去トラ情報(過去のトラブル情報)が源流となって製品開発に連携されれば、設計時点における設計品質の精度が上がります。そうすれば試作、生産準備、量産の引き継ぐポイントがスムーズになります。

新製品の開発では新工法や新資材を活用することもあるので、これだけで製品開発が安定して効率化されるわけではありません。しかし、IoT活用に基づく生産活動の実態把握によって設計上の改善ポイントを正確かつ迅速に理解できるようになるのであれば、製品開発サイクルの短縮に向けてIoTと製品開発データベースの連携は必須となるでしょう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

コーナーリンク