仏研究機関も迎えて磨く金属積層造形技術、ミシュランの群馬共創拠点が活発化:金属3Dプリンタ(2/2 ページ)

引き算から足し算へ、従来とは”逆転の発想”で開発促進

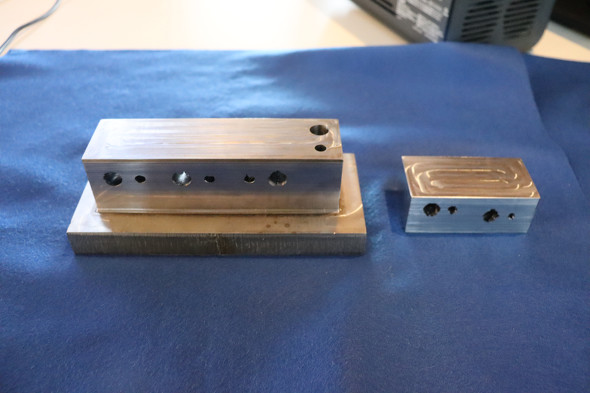

技術報告会でこれまでの活動成果を発表したGAMサロン会員の東亜工業では、ホットスタンプ成形に用いるコンフォーマル冷却金型の開発に取り組む。同社 代表取締役社長 飯塚慎一氏も「CETIMとの共同開発ではこれまでとは“逆転の発想”を得ることでき本当に驚いた。従来はプレスメーカーとして、切る、削るの引き算が中心だったが、そこにAMの足し算が加わった。この技術を早く手の内化して、いろんな分野に使っていきたい」と期待する。

CETIM MATCOR ゼネラルマネジャーのポリーヌ・ル・ボルニュ氏は「金属AMは単一の技術ではなく、複数の技術の組み合わせとなる。装置そのものや研究開発、人材育成など大きな投資やリソースが必要だ。GAMのような共同体は技術的、財務的リスクを和らげることができ、最新技術を導入するうえで重要な役割を果たす」とGAMの意義を語る。

同じく活動報告をしたしげる工業は自動車や産業機械向けの樹脂成形などを手掛けている。同社 取締役常務執行役員 開発本部本部長の熊谷泰典氏は「われわれの製品自体にAMを用いるのは難しいが、成型金型をAMで革新していきたい」と話す。

樹脂成型では高精度な製品を作る上で、いかに全体を均一に冷やし、反りを発生させないかが重要となる。AMを活用すれば、これまでにない構造の冷却配管を持つ金型を製作できる。AMの装置で製作した金型によるテストでは、10ショット後の入れ子の温度を実測すると従来品は50〜55℃まで上昇していたのに対して、AMの入れ子は28〜31℃にとどまり、設定温度の25℃をほぼ維持できていた。冷却に要する時間もほぼ半分になっていたという。「今後の量産を踏まえてもかなり可能性の高い技術になる。樹脂や条件を変えながら、引き続き効果を検証していきたい」(熊谷氏)。

共和産業では、普段は砂型で鋳造している二輪用のシリンダーヘッドをAMの装置で試作。部分的に見れば100分の1mm単位で3Dモデルの形状を再現し、かなり緻密な造形ができたという。一方で造形時の変形やゆがみを防ぐサポートをどう設置し、除去するかなどの課題も確認した。

同社では脳外科内視鏡手術用鉗子なども開発しているが、医療機器の製造も職人の技能に依存しているケースが少なくなく、技術が途絶えると作れなくなってしまう可能性もある。「そういった技術をデジタル化して継承しながら、AMの装置で新しいモノづくりを進めていきたい。また、AMは本来できなかった形状を作るだけでなく、材料の金属粉末をミックスすることでより良い素材も作ることができるので、新素材の開発にも挑みたい」(鈴木氏)。

日本ミシュランタイヤ 代表取締役社長の須藤元氏は「日本のモノづくりにAMがどのように貢献していくかはまだ探索の道が続いているが、群馬産業技術センターとCETIMの参加がわれわれの活動を力強く推進し、新たな視界が広がっていくと確信している」と述べた。

関連記事

金属積層造形のノウハウを群馬発で、ミシュランが共創拠点を太田サイトに設立

金属積層造形のノウハウを群馬発で、ミシュランが共創拠点を太田サイトに設立

日本ミシュランタイヤは2022年4月15日、ミシュランタイヤ太田サイト(群馬県太田市植木野町)内に金属積層造形技術の共創型技術拠点「ミシュランAMアトリエ」を開設した。群馬積層造形プラットフォーム(以下、GAM)や産官学の連携を進め、群馬県から新たなモノづくりの姿を発信することを目指す。 AM(アディティブ・マニュファクチャリング)が実製品活用されない国内事情とは何か

AM(アディティブ・マニュファクチャリング)が実製品活用されない国内事情とは何か

新しいモノづくり工法であるAMは、国内でも試作用途では導入が進んできている一方、実製品用途となると全くと言っていいほど活用されていない。本連載では、何がAM実製品活用の妨げとなっており、どうすれば普及を進められるか考察する。 金属3Dプリンタの活用進む欧州で探る機会、微細加工技術との組み合わせで強み発揮

金属3Dプリンタの活用進む欧州で探る機会、微細加工技術との組み合わせで強み発揮

東レ・プレシジョンは「HANNOVER MESSE(ハノーバーメッセ)2023」(2023年4月17〜21日:ドイツ時間、ハノーバーメッセ)において金属3Dプリンタを活用したワークを多数展示した。 最新金属3Dプリンタが出そろったJIMTOF2022、海外のノウハウ先行に警鐘鳴らす声も

最新金属3Dプリンタが出そろったJIMTOF2022、海外のノウハウ先行に警鐘鳴らす声も

「第31回日本国際工作機械見本市(JIMTOF2022)」(2022年11月8〜13日、東京ビッグサイト)では特別企画として、AM(Additive Manufacturing、積層造形)エリアが設けられ、多くの企業が金属3Dプリンタの最新機種を出展した一方で、日本の現状に危機感を訴える声もあった。 金属3Dプリンタが日本製造業にもたらす影響とは、最新動向と今後の展望

金属3Dプリンタが日本製造業にもたらす影響とは、最新動向と今後の展望

2022年11月8〜13日まで東京ビッグサイトで開催された「第31回 日本国際工作機械見本市(JIMTOF 2022)」において、近畿大学次世代基盤技術研究所 技術研究組合 次世代3D積層造形技術総合開発機構(TRAFAM)の京極秀樹氏が「金属積層造形技術の最新動向と今後の展開」をテーマに講演を行った。 金属3Dプリンタの導入割合や最も多い用途とは、調査で浮かび上がる金属AM動向

金属3Dプリンタの導入割合や最も多い用途とは、調査で浮かび上がる金属AM動向

MONOist編集部は「金属3Dプリンタ動向調査」を実施した。調査期間は2023年3月9〜22日で、有効回答数は355件だった。本稿ではその内容を抜粋して紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク